Поиск направлений повышения эффективности производственного предприятия

Хасан Елизавета Олеговна, студент;

Нордин Виктор Владимирович, кандидат технических наук, доцент

Институт финансов, экономики и менеджмента

Калининградского государственного технического университета

В статье рассмотрены основные понятия и структура логистических затрат на производственном предприятии. Представлена методология внедрения системы 5S, являющейся первым шагом к «бережливому производству». Элементы данной системы для установления очередности их внедрения ранжированы с использованием «Метода парных сравнений».

Ключевые слова: логистические затраты повышение эффективности, система 5S, «метод парных сравнений».

Современному производителю невозможно эффективно организовать свою деятельность без учета логистических издержек и поиска путей их сокращения. Логистические издержки – это затраты ресурсов, обусловленные выполнением предприятиями своих функций по выполнению заказов [1, 2]. Управление затратами предполагает собой выполнение функций по управлению объектом, т.е. включает в себя разработку, принятие, реализацию и контроль над выполнением решений.

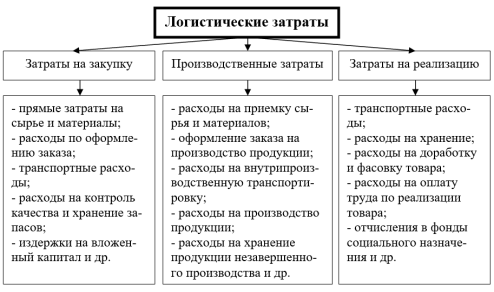

Укрупнено затраты расходы можно разделить на три группы (рис. 1): на закупку; на производство; на сбыт (реализацию) продукции.

Рис. 1. Логистические затраты на предприятии

Издержки на производстве формируются в производственном отделе и в его заготовительных, производственных и сборочных цехах. Достаточно подробная классификация производственных издержек представлена на рис. 2.

Рис. 2. Классификация производственных издержек

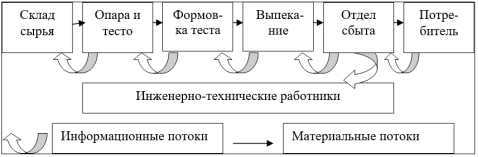

Объектом исследования являлось предприятие по производству хлебобулочных изделий ООО «Светлогорский хлеб», расположенное в г. Светлогорске Калининградской области. Производство характеризуется непрерывностью процессов от переработки сырья и до передачи готовой продукции в экспедицию последовательной передачей с одной производственной операции на другую (рис. 3).

Рис. 3. Схема движения потоков в производственном процессе

К сожалению, на данном предприятии явно выражены все принципы традиционной концепции организации производства, тогда как в современных условиях целесообразно ориентироваться на логистическую концепцию, по которой предприятие может успешно функционировать только при способности быстро менять ассортимент и количество выпускаемой продукции. Различия концепций можно увидеть в таблице 1.

Таблица 1

Характеристики двух подходов к производству

|

Логистическая концепция |

Традиционная система |

|

сокращение и отказ от избыточных запасов и неиспользуемых материальных ресурсов; сокращение времени на выполнение основных операций с транспортом, складом и др.; устранение простоев оборудования; отказ от производства продукции, на которую нет спроса или заказа; обязательное устранение брака; сведение к минимуму нерациональных внутризаводских перемещений; переход на качественно новый уровень взаимодействия с поставщиками и др. |

поддержание максимально высокий уровень использования основного оборудования при производстве путем постоянной и безостановочной его работы; изготовление продукции сводится к максимально крупным партиям; хранение в запасе на складе как можно большего количества материальных ресурсов «на всякий случай». |

В рамках данного предприятия предлагается реализация на производстве подхода 5S – системы организации рабочего места, являющейся первым шагом к бережливому производству, позволяющей значительно повысить эффективность и управляемость операционной зоны, улучшить корпоративную культуру, повысить производительность труда и сохранить время [4]. Система 5S не сложна в применении, не требует больших финансовых вливаний, перестройки рабочего процесса и смены штата сотрудников. Она позволяет сделать производство более аккуратным, эффективным и минимизировать временные затраты, которые при производстве достаточно велики.

Система 5S подразумевает собой внедрение следующих шагов (элементов):

сортировка;

соблюдение порядка на рабочем месте (рациональное расположение);

содержание в чистоте (уборка);

стандартизация;

совершенствование.

Чтобы понять механизм работы системы, рассмотрим такой ее элемент, как сортировка. На складе предлагается внедрить две категории для сортировки сырья: основное (мука, соль, дрожжи) и дополнительное (сахар, жиры, молоко и др.). В каждой категории продукция так же сортируется. Рекомендуется все сырье систематизировать и хранить в одном помещении.

После выявления неиспользуемого инвентаря производственное оборудование классифицируется по следующим категориям:

1) часто используемые инструменты (основные) – их следует оставить на необходимой производственной стадии и организовать специальные зоны размещения;

2) используемые несколько раз за производственный процесс, но не являющиеся основными инструменты (вспомогательные) – их рекомендуется поместить в шкафчики недалеко от производственной площади;

3) неиспользуемый инвентарь (его убрали из производственной зоны по причине его простоя).

Прежде чем реализовать элементы системы 5S, необходимо учесть, что она является достаточно новаторской, и потому для столь традиционного предприятия на первом этапе рекомендуются менее радикальные перемены, чем внедрение всех элементов по принципу «здесь и сейчас». Из этого следует, что из 5-ти элементов системы первоначально целесообразно внедрить только два-три, которые будут признаны наиболее эффективными и потенциально результативными.

Так же следует учесть, что пятый элемент системы «совершенствование», не может быть в полной мере вовлечен в анализ, так как он подразумевает уже успешно внедренные четыре предыдущих шага. Мотивацию и контроль за выполнением можно рассматривать отдельно, как дополнительный инструмент менеджмента.

Для ранжирования элементов системы и последующего выбора элементов для первичного внедрения был использован «Метод экспертных оценок» [3]. Элементы сравнивались по следующим трем критериям:

- Стоимость внедрения элемента;

- Необходимость внедрения;

- Отношение работников к элементу системы 5S.

Соответственно, для осуществления поставленной задачи необходимо построить три матрицы предпочтительности (по каждому из критериев оценки). Числовыми коэффициентами предпочтительности будут являться следующие значения: = - 1; < - 0,5; > - 1,5.

Первый критерий – это стоимость внедрения элемента. Оценка объектов и сама матрица предпочтительности по этому критерию представлена в таблице 2. Следует учитывать, что в скобках представлены числовые коэффициенты. Матрицы по другим двум критериям аналогичны в построении.

Составление сводной таблицы с результатами обработки всех матриц позволяет увидеть, какие элементы по результатам оценки относительно трех критериев являются первоочередными (таблица 3).

Таблица 2

Матрица предпочтительности с коэффициентами по критерию «Стоимость внедрения элемента»

|

Элементы |

Bsl |

Vs | |||||

|

1 |

2 |

3 |

4 | ||||

|

Элементы |

1 |

= (1) |

= (1) |

> (1,5) |

> (1,5) |

5 |

0,3125 |

|

2 |

= (1) |

= (1) |

> (1,5) |

> (1,5) |

5 |

0,3125 | |

|

3 |

< (0,5) |

< (0,5) |

= (1) |

> (1,5) |

3,5 |

0,21875 | |

|

4 |

< (0,5) |

< (0,5) |

< (0,5) |

= (1) |

2,5 |

0,15625 | |

|

∑Bsl |

16 |

1 | |||||

Таблица 3

Общая матрица весомостей элементов 5S

|

№ элемента |

Элементы |

Vs |

Vs |

Vs |

∑Vs |

|

1 |

Сортировка |

0,3125 |

0,3125 |

0,3125 |

0,9375 |

|

2 |

Соблюдение порядка |

0,21875 |

0,21875 |

0,25 |

0,6875 |

|

3 |

Содержание в чистоте |

0,3125 |

0,3125 |

0,28125 |

0,9065 |

|

4 |

Стандартизация |

0,15625 |

0,15625 |

0,15625 |

0,46875 |

По результатам анализа наиболее предпочтительными и первоочередными для внедрения на предприятии элементами являются сортировка и содержание в чистоте. Это в очередной раз доказывает, что такие простые понятия, так чистота, аккуратность и системность являются основополагающими в процессе производства и управления им, а также помогают минимизировать временные и финансовые затраты.

Литература:

- Мищерский И. А. Анализ общих логистических затрат [Текст] / И. А. Мищерский // Молодой ученый. 2011. №6. Т.1. С. 160-163.

- Экономические основы логистики: Учебник / Моисеева Н.К. М.: Инфра-М, 2008. 528 с.

- Нордин В.В., Муров В.М. Практическая логистика: Учебное пособие. Саарбрюкен, ФРГ: Palmarium Academic Publishing, 2016. 320 с.

- Рубинец П. Система 5S – как улучшить свое рабочее место // Сайт «Бережливое производство и Lean-технологии». 2008-2015. URL: http://www.leaninfo.ru/2009/05/ 25/5s. (дата обращения: 24.04.2016).