Приведены результаты исследования геополимерного вяжущего на основе золы-уноса Томь-Усинской ГРЭС. Исследовано влияние содержания щелочи, шлака и растворо/твердого отношения на прочностные свойства и усадку вяжущего. Установлены оптимальные режимы тепловой обработки вяжущего. Показано, что геополимерное вяжущее характеризуется высокой жаростойкостью по показателю прочности.

Ключевые слова: геополимер, зола-унос, шлак, активатор твердения, тепловая обработка, прочность, усадка, водостойкость, водопоглощение.

Россия отстает от промышленных стран в развитии технологий утилизации промышленных отходов в строительной отрасли. Одним из наиболее перспективных промышленных отходов для использования в качестве сырья для строительной индустрии признаются отходы сжигания угля на тепловых электростанциях (ТЭС) [1, 2]. К настоящему времени в золоотвалах накопилось 1,3 млрд. т. золошлаковых отходов [2]. Ежегодно количество золошлаковых отходов увеличивается в среднем от 22 до 50 млн. т., в то время как их степень утилизации и использования не превышает 3–14 % [1].

За рубежом ведутся активные исследования по использованию золы-уноса в качестве сырья для производства безобжигового вяжущего геополимера [3–5]. Однако, как показывают исследования, свойства вяжущих во многом зависят не только от состава золы, но и от содержания активатора [3]. Нами были проведены исследования по изучению влияния количества щелочного активатора, растворо/твердого отношения (Р/Т) и режимов твердения на свойства геополимерных вяжущих на основе золы-уноса.

В качестве сырья для производства геополимерного вяжущего использовалась зола-унос Томь-Усинской ГРЭС, которая по составу относится к кислым. Используемая в исследованиях зола измельчалась до удельной поверхности 600 м2/кг, а модифицирующая добавка доменный гранулированный шлак Новолипецкого металлургического комбината — до удельной поверхности 380 м2/кг.

Зола-унос и шлак перемешивались между собой до однородного порошка. В качестве активатора использовался гидроксид натрия, который вводился в смесь с водой затворения.

Назначение состава смеси производилось с использованием математического планирования эксперимента. Варьируемыми факторами были приняты: содержание шлака (Ш), количество щелочи (Щ) и растворо/твердое отношение (Р/Т). Допустимые пределы для Ш=0÷16 % от веса твердого вещества, для Щ =2,2÷10,1 % от веса твердого вещества и Р/Т= 0,44÷0,66.

В зависимости от этих факторов у вяжущих определялись прочность при сжатии после тепловой обработки в температурном интервале 60–105°С и после 800°С. Также определялись усадочные деформации вяжущего, его водостойкость по коэффициенту размягчения и водопоглощение.

Для определения прочности при сжатии, водостойкости и водопоглощения были заформованы образцы размером 20×20×20 мм, а для определения усадки — образцы размером 20×20×100 мм.

Для каждой смеси была определена удобоукладываемость по расплыву уменьшенного конуса на встряхивающем столике. Расплыв конуса смесей изменялся в пределах от 80 до 155 мм. При этом смеси с расплывом конуса менее 100 мм укладывались с помощью вибрирования, а более 100 мм — под действием собственного веса.

Рис. 1. Расплыв конуса через 5 мин в мм

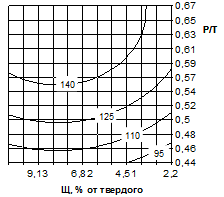

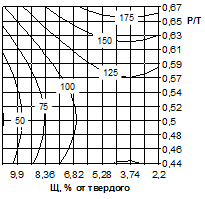

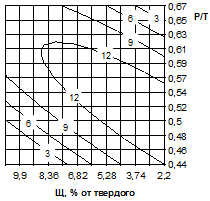

Рис.2. Прочность после 60°С в МПа

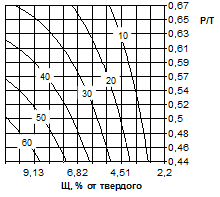

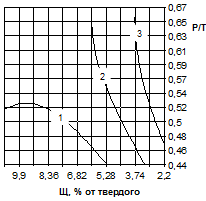

Рис.3. Прочность после 80°С в МПа

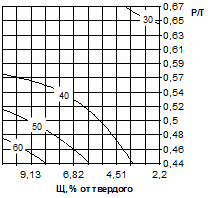

Рис.4. Прочность после 105°С в МПа

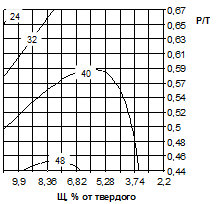

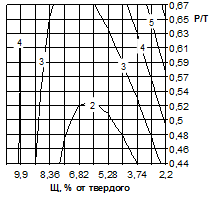

Рис.5. Изменение прочности после обжига при температуре 800°С по отношению к прочности достигнутой при температуре 105°С в %

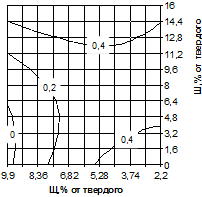

Рис.6. Усадка через 3 суток естественного твердения, мм/м

Рис.7.Усадка после 60°С, мм/м

Рис.8. Усадка после 105°С, мм/м

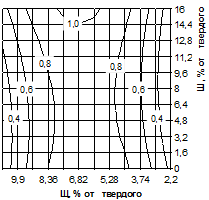

Рис.9. Водопоглощение в % через 10 суток

Рис.10. Коэффициент размягчения через 10 суток

Основное влияние на текучесть смеси оказывает содержание щелочного компонента и соотношение раствора активатора к твердому веществу (рис.1). С увеличением содержания щелочи и количества активатора подвижность смеси повышается, что объясняется увеличением пластифицирующей способности, присутствующего активатора. Небольшая текучесть геополимерной смеси по сравнению с композициями на основе портландцемента связана с высокой водопотребностью золы и ее высокой реакционной способностью в щелочном растворе.

Исследование влияния условий твердения геополимерного вяжущего под воздействием температуры показало, что при температуре 60°С (рис.2) набор прочности происходит более равномерно, чем при температуре тепловой обработки 80°С (рис.3). Из рис. 2 и 3 видно, что при тепловой обработке до 80°С прочность повышается с увеличением содержания щелочи и шлака, а также с уменьшением отношения Р/Т. Прочность вяжущего в интервале до 20 МПа при температуре тепловой обработки 60°С в меньшей степени зависит от соотношения активирующий раствор/вяжущее, чем от содержания щелочи и шлака (рис.2). Даже при столь низкой температуре твердения 60°С прочность вяжущего может достигать 50–60 МПа при соотношении Р/Т менее 0,55, содержании щелочи и шлака свыше 6,8 и 8 %, соответственно. При температуре тепловой обработки 80°С для достижения прочности 50–60 МПа соотношение Р/Т уменьшается до 0,5 и ниже, и смеси становятся менее технологичными при укладке. Повышение температуры до 105°С сопровождается снижением прочности в составах с наибольшим количеством щелочного активатора (6,8–10 %) при Р/Т от 0,54 до 0,44 (рис.4).

Результаты испытания на жаростойкость, приведенные на рис. 5, показали, что прочность образцов подвергнутых выдержке при температуре 800°С, снижается на 10–60 % при дозировке щелочного компонента 6,8…10 %, по сравнение с прочностью, которой они обладали после твердения при 105°С. Одновременное уменьшение активатора до 5–2 % и увеличение Р/Т отношения до 0,57–0,66 и шлака до 14–16 % повышает прочность вяжущих в 1,5–2 раза.

Развитие усадочных деформаций иллюстрируют графики, представленные на рис. 6–8. При твердении в нормальных условиях усадка вяжущих не превышает 0,4 мм/м (рис. 6). С увеличением количества щелочи и Р/Т отношения при тепловой обработке усадка возрастает с 2 до 5 мм/м (рис. 7 и 8).

Испытание на водостойкость показало, что эта характеристика увеличивается с увеличением количества добавки шлака (рис. 10). Смеси, содержащие свыше 14 % шлака, 5,4–7,7 % щелочи обладают максимальным коэффициентом водостойкости. Водопоглощение таких вяжущих (рис. 9) не превышает 6–9 %.

Выводы:

Результатами работы была доказана перспективность использования золы-уноса в качестве сырья для производства геополимерных вяжущих. Установлены оптимальные режимы твердения геополимерных вяжущих на основе золы-уноса. Показано, что вяжущие набирают максимальную прочность 50–60 МПа при температуре твердения 60 °С при растворо/твердом отношении менее 0,55 и дозировке щелочи и шлака свыше 6,8 и 8 %, соответственно. В случае использования вяжущих при создании жаростойких материалов, содержание щелочи должно быть 5 % и менее, а шлака — свыше 14 %. Полученные вяжущие характеризуются усадкой не более 2 мм. Использование добавки шлака повышает водостойкость, жаростойкость и снижает водопоглощение вяжущих.

Литература:

1. Целыковский, Ю. К. Экологические и экономические аспекты утилизации золошлаков ТЭС // Энергия. — 2006. — № 4. — С. 27–34

2. Энтин, З. Б. Золы ТЭС — сырье для цемента и бетона / З. Б. Энтин, Л. С. Нефедова, Н. В. Стржалковская // Цемент и его применение. — 2012. — № 2. — С. 40–46.

3. Davidovits, J. Geopolymer Chemistry and Applications / J. Davidovits. — Saint Quentin, France: Geopolymer Institute, 2011. — 632 p.

4. Jaarsveld, J.G. S. The characterisation of source materials in fly ash-based geopolymers / J.G. S. Jaarsveld, J.S. J. Deventer, G. C. Lukey // Materials Letters. –2003. –Vol. 57, Issue 7. — P. 1272–1280.

5. Ерошкина, Н. А. Исследование свойств бетона на основе композиционного геополимерного вяжущего, определяющих его долговечность / Н. А. Ерошкина, М. О. Коровкин, В. И. Логанина, П. А. Полубояринов // Фундаментальные исследования. –2015. — № 3–0. –С. 58–62.