Производство бетонных смесей на заводах с большой производительностью позволяет достигнуть выработки до  на одного рабочего в смену, что снижает стоимость приготовления бетонных смесей в 5–8 раз по сравнению с приготовлением их на мелких установках. Для доставки бетонных смесей к месту укладки применяются бетононасосы. Главным параметром этих насосов является производительность.

на одного рабочего в смену, что снижает стоимость приготовления бетонных смесей в 5–8 раз по сравнению с приготовлением их на мелких установках. Для доставки бетонных смесей к месту укладки применяются бетононасосы. Главным параметром этих насосов является производительность.

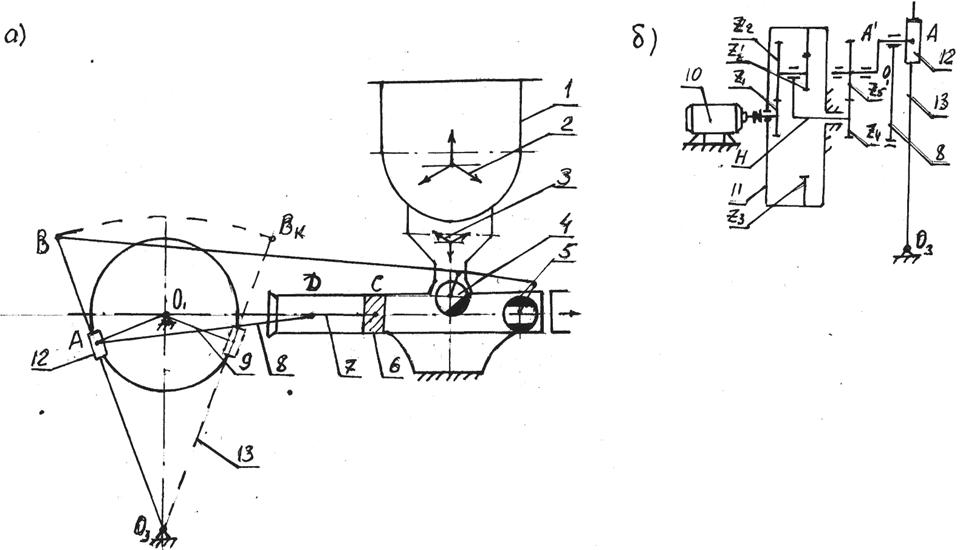

Нами предлагается кинематическая схема (рисунок 1) кулисного механизма с планетарной передачей для привода рабочего органа поршневого насоса при транспортирования бетонных смесей. С помощью предлагаемого бетононасоса возможно перемещение бетонов на расстояние до  по горизонтали, а также подъем на высоту до

по горизонтали, а также подъем на высоту до  . Данная производительность является в два раза больше, чем серийные кривошипно-шатунные бетононасосы. Бетонная смесь (рисунок 1, а) из приемного бункера 1 подается лопастными устройствами 1 и 3, в котором она непрерывно перемещается, к всасывающему клапану 4 цилиндра 5 насоса. После заполнения цилиндра 5 всасывающий клапан 4 закрывается и открывается последующий клапан 6 нагнетания. Основная деталь бетононасоса — поршень 6, перемещающаяся в цилиндре 5. Поршень движется возвратно-поступательно и совершает движение под воздействием кривошипно-шатунного механизма (7, 8, 9) воздействующего на шток 7. При движении ползуна 12 вправо поршень 6 совершает рабочий ход, а при движении ползуна 12 влево происходит холостой ход.

. Данная производительность является в два раза больше, чем серийные кривошипно-шатунные бетононасосы. Бетонная смесь (рисунок 1, а) из приемного бункера 1 подается лопастными устройствами 1 и 3, в котором она непрерывно перемещается, к всасывающему клапану 4 цилиндра 5 насоса. После заполнения цилиндра 5 всасывающий клапан 4 закрывается и открывается последующий клапан 6 нагнетания. Основная деталь бетононасоса — поршень 6, перемещающаяся в цилиндре 5. Поршень движется возвратно-поступательно и совершает движение под воздействием кривошипно-шатунного механизма (7, 8, 9) воздействующего на шток 7. При движении ползуна 12 вправо поршень 6 совершает рабочий ход, а при движении ползуна 12 влево происходит холостой ход.

Для преобразования вращательного движения кривошипа  в возвратно-поступательное движение ползуна 12 применяется кулисный механизм

в возвратно-поступательное движение ползуна 12 применяется кулисный механизм  . Кривошип 9 вращается со средней угловой скоростью

. Кривошип 9 вращается со средней угловой скоростью  , а кулиса

, а кулиса  качается относительно точки

качается относительно точки  . Кулисный механизм позволяет получить большую скорость обратного хода, т. е. холостого хода. Для получения нужной основной скорости поршня служит коробка передач. Величину хода

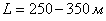

. Кулисный механизм позволяет получить большую скорость обратного хода, т. е. холостого хода. Для получения нужной основной скорости поршня служит коробка передач. Величину хода  поршня можно изменять в зависимости от изменения длины радиуса

поршня можно изменять в зависимости от изменения длины радиуса  кривошипа

кривошипа

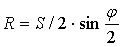

(1)

(1)

При заданной величине хода поршня  определяем длину радиуса кривошипа

определяем длину радиуса кривошипа  , т. е.

, т. е.  . Кривошипно-шатунный механизм применяется для преобразования непрерывного вращения ведущего звена-кривошипа 9 в возвратно-поступательное движение ведомого звена — поршня в бетононасоса и, наоборот, для преобразования поступательного движения поршня 6 в непрерывное движения кривошипа 9. Перемещение ползуна 12, в кулисном механизме из одного крайнего положения

. Кривошипно-шатунный механизм применяется для преобразования непрерывного вращения ведущего звена-кривошипа 9 в возвратно-поступательное движение ведомого звена — поршня в бетононасоса и, наоборот, для преобразования поступательного движения поршня 6 в непрерывное движения кривошипа 9. Перемещение ползуна 12, в кулисном механизме из одного крайнего положения  в другое

в другое  происходит при повороте кривошипа на угол

происходит при повороте кривошипа на угол  , а обратный ход коромысла — во время поворота кривошипа 9 на угол

, а обратный ход коромысла — во время поворота кривошипа 9 на угол  . Углы

. Углы  и

и  будем называть фазовыми углами соответственно прямого — рабочего и обратного — холостого ходов:

будем называть фазовыми углами соответственно прямого — рабочего и обратного — холостого ходов:

(2)

(2)

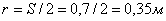

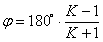

Разность между каждым из этих углов и  обозначается углом

обозначается углом  — размаха кулисы, которая определяется:

— размаха кулисы, которая определяется:

(3)

(3)

(4)

(4)

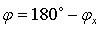

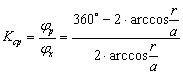

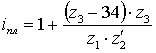

Отношение этих углов называется коэффициентом  изменения скорости хода поршня:

изменения скорости хода поршня:

(5)

(5)

отсюда находим угол  размаха кулисы

размаха кулисы

(6)

(6)

В кривошипно-ползунных механизмах при разных звеньев фазовый угол  может иметь величину от

может иметь величину от  практически примерно до

практически примерно до  , т. е. коэффициент

, т. е. коэффициент  изменения скорости хода поршня бетононасоса может изменяться в следующем интервале

изменения скорости хода поршня бетононасоса может изменяться в следующем интервале  .

.

Коэффициент увеличения средней скорости кулисы будет

(7)

(7)

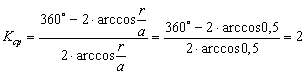

Подставляя численные значения радиуса кривошипа,  и

и  - межосевого расстояния кулисного механизма,

- межосевого расстояния кулисного механизма,  в уравнение (6) получим:

в уравнение (6) получим:

и, следовательно, разница в интервалах прямого  и обратного

и обратного  ходов возрастает по мере приближения межосевого расстояния кулисы к радиусу

ходов возрастает по мере приближения межосевого расстояния кулисы к радиусу  .

.

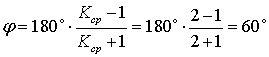

По коэффициенту увеличения средней скорости  определяем угол

определяем угол  размаха качающейся кулисы

размаха качающейся кулисы  :

:

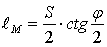

Находим длину радиуса качающейся кулисы  данного механизма:

данного механизма:

(8)

(8)

а также параметр высоты катета  кулисного механизма:

кулисного механизма:

(9)

(9)

где  - ход вершины

- ход вершины  кулисы

кулисы  кулисного механизма.

кулисного механизма.

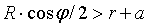

В обоих уравнениях (8) и (9) имеем по две неизвестных: радиуса  качающейся кулисы (катета

качающейся кулисы (катета  ) и хода

) и хода  кулисного механизма, поэтому длину радиуса

кулисного механизма, поэтому длину радиуса  кривошипа и межосевое расстояния

кривошипа и межосевое расстояния  кулисного механизма подбираем таким образом, чтобы соблюдалось условие:

кулисного механизма подбираем таким образом, чтобы соблюдалось условие:

(10)

(10)

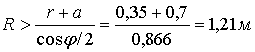

Подставляя численные значения радиуса кривошипа  и межосевое расстояние

и межосевое расстояние  кулисного механизма, получим:

кулисного механизма, получим:

Принимаем радиус  качающегося кулисы,

качающегося кулисы,  , тогда подставляем данное значение в уравнение (7) получим длину хода

, тогда подставляем данное значение в уравнение (7) получим длину хода  качающейся кулисы:

качающейся кулисы:

Подставляя численные значения  и

и  , получим:

, получим:

Полученное данное численные значения хода  кулисы подставляем в уравнение (9) получим высоту катета

кулисы подставляем в уравнение (9) получим высоту катета  кулисного механизма:

кулисного механизма:

Рис. 1. Кинематическая схема кулисного механизма (а) и привода (б) рабочего органа поршневого насоса.

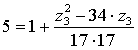

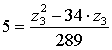

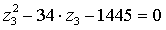

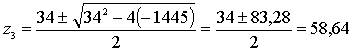

При этом если подставим полученные значения  в уравнения (1), то получим:

в уравнения (1), то получим:

,

,

подставляя численные значения  ;

;  получим:

получим:

Решая данное уравнение будем иметь:

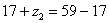

Принимаем  , тогда подставляя

, тогда подставляя  в уравнение (2) получим численное значения

в уравнение (2) получим численное значения  :

:

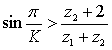

Второе конструктивное условие ограничивает число  сателлитов

сателлитов  и

и  планетарной передачи таким образом, чтобы зубья колес смежных сателлитов, устанавливаемых вокруг центрального

планетарной передачи таким образом, чтобы зубья колес смежных сателлитов, устанавливаемых вокруг центрального  и коронного

и коронного  зубчатого колеса не пересекались между собой. Условие соседства смежных сателлитов для заданной схемы планетарного редуктора пишется в виде:

зубчатого колеса не пересекались между собой. Условие соседства смежных сателлитов для заданной схемы планетарного редуктора пишется в виде:

(11)

(11)

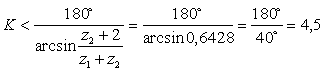

Отсюда определяем максимальное количество  расположение сателлитов в планетарном передаче:

расположение сателлитов в планетарном передаче:

По расчету вполне можно установить в данном планетарном редукторе количество сателлитов  . Принимаем

. Принимаем  .

.

Также второе конструктивное условие выполнено. Третьим конструктивным условием является обеспечение возможности сборки планетарного редуктора, когда

(12)

(12)

где:  — произвольное целое число.

— произвольное целое число.

Из уравнения (12) находим произвольное целое число  :

:

Подставляя численное значение  ,

,  и

и  равный

равный  ,

,  и

и  .

.