Современные промышленные технологические процессы, такие как обжиг окатышей в металлургии, предъявляют высокие требования к точности и надежности систем контроля газовых сред [1]. Ключевую роль в обеспечении безопасной и экономичной эксплуатации обжиговых машин играет непрерывный мониторинг содержания кислорода ( О₂ ) в забалластированном воздухе — смеси атмосферного воздуха и рециркулирующих продуктов сгорания. Подача необработанной технологической пробы, содержащей механические примеси, пары влаги и имеющей нестабильные параметры температуры и давления, непосредственно в газоанализатор приводит к значительным погрешностям измерения, загрязнению чувствительных элементов и преждевременному выходу оборудования из строя [2]. Таким образом, проектирование СПП является критически важным этапом создания любого КГО. Целью данной работы является систематизация подходов и описание практических решений по проектированию СПП на примере разработки КГО для контроля кислорода.

Исходными данными для проектирования служили основные требования технического задания:

- Анализируемый компонент: Кислород ( О₂ ), 0–21 % об.д.

- Состав среды: Забалластированный воздух.

- Необходимость пробоподготовки: Обязательная (наличие пыли, влаги).

- Категория места отбора: Взрывобезопасная.

Выбор термомагнитного метода измерения (газоанализатор ГАММА-100) обусловил особое требование к глубокой осушке пробы, так как пары воды существенно влияют на магнитные свойства среды и могут конденсироваться в измерительной ячейке. На основе системного подхода был сформирован состав СПП, охватывающий полный цикл обработки пробы (таблица 1).

Таблица 1

Состав модуля пробоподготовки в КГО

|

№ п/п |

Наименование оборудования |

Назначение |

|

1 |

Фильтр грубой очистки |

Улавливание частиц размером > 50 мкм |

|

2 |

Фильтр тонкой очистки |

Улавливание аэрозолей и частиц размером 0.3–1 мкм |

|

3 |

Холодильник воздушный |

Пассивное предварительное охлаждение пробы |

|

4 |

Термохолодильник ТХ-410 |

Активное охлаждение до точки росы (+4°C), конденсация и удаление влаги |

|

5 |

Перистальтический насос (ПН) |

Откачка образовавшегося конденсата из дренажа холодильников |

|

6 |

Побудитель расхода ПР-9 |

Создание и поддержание стабильного потока пробы |

|

7 |

Регулировочные вентили и ротаметр |

Точная настройка и визуальный контроль рабочего расхода (0.9±0.1 дм³/мин) |

|

8 |

Кран трехходовой |

Переключение потока с технологической пробы на линию калибровки (ГСО) |

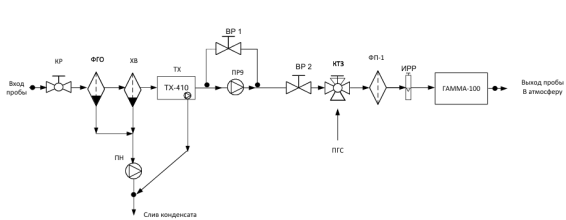

На основе определенного состава оборудования была разработана схема пневматических газовых соединений, представленная на рисунке 1. Технологический тракт организован по линейной схеме с рециркуляцией пробы и реализует следующие этапы:

Отбор и первичная очистка: Проба через взрывозащищенный шаровой кран поступает на фильтр грубой очистки.

Двухступенчатое охлаждение и осушка: Последовательное прохождение через воздушный холодильник (ХВ) и термохолодильник (ТХ). Это решение позволяет снизить нагрузку на ТХ-410 и гарантированно достичь температуры точки росы, необходимой для конденсации основной массы паров воды. Конденсат отводится перистальтическим насосом.

Стабилизация потока: подготовленная проба с помощью побудителя расхода и регулировочных вентилей подается с требуемым потоком.

Тонкая очистка и измерение: перед подачей в газоанализатор ГАММА-100 проба проходит фильтр тонкой очистки. После анализа газ сбрасывается в безопасную зону.

В схему интегрирована параллельная линия калибровки через трехходовой кран. Это позволяет подавать поверочные газовые смеси (ПГС) непосредственно к газоанализатору, минуя систему пробоподготовки.

Рис. 1. Схема пневматических соединений

Термохолодильник ТХ-410 выбран как активный элемент осушки. Его использование обусловлено требованием поддержания температуры пробы на входе газоанализатора ниже точки росы, что исключает конденсацию влаги в термомагнитной ячейке и обеспечивает заявленную погрешность измерения ±2.5 % для диапазона 0–21 % О₂.

Перистальтический насос для откачки конденсата обеспечивает чистоту процесса (отсутствие контакта среды с механическими частями насоса) и точное дозирование.

Дублирование источников потока (ПР-9 и ПН) повышает надежность системы. Их включение в схему осуществляется через реле времени с задержкой, что гарантирует выход термохолодильника на рабочий режим до начала прокачки пробы.

Литература:

- Вартанов А. З., Рубан А. Д., Шкуратник В. Л. Методы и приборы контроля окружающей среды и экологический мониторинг. М.: Горная книга, 2009.

- ГОСТ Р 52931–2008. Приборы контрольно-измерительные. Общие технические условия.