Введение

Современная металлургическая промышленность предъявляет жёсткие требования к стабильности технологических процессов, среди которых ключевое место занимает коксохимическое производство. Качество металлургического кокса напрямую определяет эффективность последующего доменного процесса, потребление топлива и, в конечном счёте, себестоимость выпускаемой продукции. В структуре себестоимости чугуна доля кокса достигает 40–50 %, а доля затрат на уголь для коксования в себестоимости самого кокса составляет 85–95 % [2, с. 4]. В этой связи любые отклонения в качестве кокса приводят к значительным финансовым потерям и технологическим сбоям.

На коксохимических предприятиях сохраняется устойчивая проблема — значительный разброс между прогнозируемым и фактическим качеством кокса. Это отклонение приводит к инцидентам в доменном производстве, таким как затухание печей, производственные простои и существенные финансовые потери. Основная причина проблемы кроется в фундаментальных недостатках системы учёта сырья: использовании усреднённых данных о качестве угля и применении устаревших методов количественного учёта на открытых складах.

Традиционные маркшейдерские замеры характеризуются погрешностью до 10 %. При объёмах хранения угля в 200–250 тысяч тонн такая погрешность эквивалентна неучтённым 20–25 тысячам тонн сырья, что создаёт риски как для бесперебойности производства, так и для формирования избыточных складских запасов. Отсутствие инструментов для послойного учёта качества и мониторинга «возраста» партий угля на складе не позволяет точно прогнозировать качество конечной продукции.

Целью данного исследования является разработка концепции автоматизированной системы управления качественными и количественными характеристиками угольных концентратов на открытых складах коксохимического производства с применением методологии системного инжиниринга. Для достижения этой цели решались следующие задачи: анализ существующих методов прогнозирования качества кокса и оценки запасов; определение и ранжирование требований заказчика и пользователей; разработка технической концепции системы и проведение её функционального анализа.

1. Анализ существующих методов и проблем учёта на открытых складах

1.1. Современные методы прогнозирования качества кокса

Качество металлургического кокса формируется на двух основных этапах: подготовка угольной шихты и собственно процесс коксования. Современные знания в области коксования позволяют создавать угольные шихты с разнообразным составом, учитывая требования к качеству кокса и объёму производимых продуктов [1, с. 122]. Подбор состава смеси проводят очень тщательно, с учётом качественных характеристик угля, что требует многолетней экспертизы [1, с. 123].

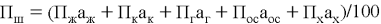

Прогноз качества кокса напрямую зависит от прогноза качества угольной шихты, которая складывается из качественных характеристик углей, составляющих её. Показатели угольной шихты рассчитываются по принципу аддитивности по формуле:

Где:

1.2. Проблемы учёта угольных концентратов на открытых складах

Учёт угольных концентратов на открытых складах коксохимического производства сопряжён с рядом системных проблем, обусловленных спецификой хранимого сырья и условиями хранения:

а) Неточность измерений объёма и массы сырья. Сыпучие материалы подвержены влиянию внешних факторов (ветер, влага), что приводит к изменению насыпной плотности. Рельеф поверхности угольных штабелей неровный, особенно при частичном заборе материала, что затрудняет точное определение объёмов и массы угля.

б) Сложность идентификации партий и мониторинга потерь. Уголь подвержен выветриванию и пылению, потери могут составлять 4–6 %. При хранении нескольких партий одного материала на одном складе практически невозможно идентифицировать и учитывать каждую партию отдельно.

в) Трудоёмкость операций инвентаризации. Контроль запасов угля осуществляется посредством проведения периодических инвентаризаций, что является трудоёмким процессом, требующим специализированного оборудования и опытных специалистов.

г) Отсутствие автоматизации учёта. Необходима разработка и внедрение автоматизированных систем учёта, логика которых построена на особенностях поведения сыпучего материала и совместима с действующими системами предприятия.

1.3. Современные методы измерения объёмов сыпучих материалов

Для эффективного распределения сыпучих материалов требуется точность определения их объёмов, которая зависит от стоимости единицы объёма сырья. При выборе метода измерения необходимо учитывать частоту проведения замера, минимально допустимую погрешность, экономическую целесообразность, скорость получения результатов и уровень сложности проведения измерений.

На сегодняшний день существуют следующие методы измерения:

— Визуальный метод — наименее точный (погрешность 20–30 %), субъективный, но дешёвый.

— Теоретический расчёт — точнее предыдущего, но требует фиксации каждой операции и не исключает ошибки оператора.

— Маркшейдерский замер — включает измерение размеров штабелей, процесс трудоёмкий, проводится обычно ежемесячно.

— Лазерные дальномеры и системы уровнемеров — обеспечивают оперативность данных, но требуют оборудования складов техническими средствами.

— Аэрофотосъёмка — применяется для построения цифровых моделей рельефа на основе аэрофотоснимков с БПЛА.

— 3-D лазерное сканирование — наиболее современный и точный метод (погрешность до 2 %), формирующий поверхность штабеля в виде облака точек, в точности повторяющего рельеф поверхности [12].

Анализ опыта передовых предприятий показывает, что технологии аэрофотосъёмки и 3D лазерного сканирования постепенно приходят на смену традиционным ручным замерам, представляя собой технологическую инновацию в области учёта сыпучих материалов.

2. Методология системного инжиниринга в разработке концепции системы

2.1. Определение и ранжирование требований

Для разработки концепции системы был применен комплексный подход на основе методологического инструментария системного инжиниринга (МИ СИ). На начальном этапе были определены участники проекта, включая потребителей и заказчиков.

С использованием диаграммы SysML был создан сценарий использования системы, после чего сформированы требования заказчика (ГЗ) и потребности пользователей (ГП). Для систематизации, ранжирования и управления всеми требованиями применен инструмент системного инжиниринга — Дом качества (уДК № 0, уДК № 1, уДК № 3, уДК № 3) [6].

Ключевые требования были классифицированы следующим образом:

— потребности пользователей (ГП): построение цифровой 3D-модели склада с послойным учётом количества и качества сырья; определение объёма сырья на основании рассчитанной насыпной плотности; приём данных от лидаров; учёт поступления и убытия угля; определение качественных характеристик сырья в штабелях.

— Требования заказчика (ГЗ): снижение разброса значений качественных показателей шихты и кокса; снижение потребления кокса в доменной печи; снижение выхода значений качественных характеристик кокса за контрольные границы.

2.2. Применение QFD, МАИ и модели Кано

Для определения наиболее важных требований использован метод анализа иерархий (МАИ), позволивший провести попарное сравнение и ранжирование каждого вида требований с определением их весов. МАИ служит эффективным инструментом для оценки и ранжирования требований по таким ключевым критериям как важность реализации, срочность выполнения, степень влияния на конечный продукт [7].

После согласования базовых требований и определения весовых коэффициентов, для установления взаимосвязи между ожиданиями заказчика и пользователей использовалась модель Кано, позволившая оценить степень удовлетворённости клиентов различными аспектами сервиса. Метод Кано классифицирует характеристики продукта на три ключевые категории: базовые (обязательные), требуемые (линейные) и воодушевляющие (удивительные).

Далее были ранжированы функциональные требования к сервису и установлена их связь с запросами заказчика. Аналогичная процедура проведена для архитектурных требований и требований к результатам проекта. В рамках метода QFD были построены матрицы взаимосвязей между всеми категориями требований.

Исследование выделило несколько критически важных требований к системе:

— система должна способствовать снижению потребления кокса в доменной печи;

— система должна обеспечивать требования по аутентификации и авторизации;

— в системе должна быть настроена интеграция данных со смежными сервисами и их последующая обработка.

3. Техническая концепция и функциональный анализ системы

3.1. Замысел технической системы

Облик (замысел) системы представляет собой систематизированное описание базовых характеристик, позволяющее разработчикам понять и реализовать техническое видение заказчика. Используя модель Canvas, были определены все базовые характеристики разрабатываемой системы.

Необходимость разработки системы обусловлена потребностью в точном прогнозировании качественных характеристик шихты и кокса, что позволяет получать кокс требуемого качества, улучшать работу доменной печи и снижать расход кокса.

3.2. Функциональный анализ и дерево функций

Основная задача функционального анализа заключается в трансформации требований к системе в четкое описание функций, которое используется при синтезе системы. Для эффективного проведения анализа разработчикам необходимо четко понимать ключевые аспекты системы: предназначение и основные функции, ограничения [5, с. 146].

Согласно дереву функций определены базовые функции системы и её подсистемы, которые обеспечивают выполнение основных функций. Декомпозирование функций позволяет чётко идентифицировать детальность технического решения. «Итогом проведения функциональной декомпозиции является иерархическое разложение функции верхнего уровня на набор функций низлежащих уровней, подразумевая, что первая реализуется целиком всей системой, в то время как функции нижних уровней могут быть обеспечены определенными подсистемами» [5, с. 150].

Дерево функций проектируемой системы включает три основных направления:

а) Сбор входных данных — получение данных от лидаров, лабораторных данных, данных о движении сырья.

б) 3D-моделирование складов — преобразование облака точек в 3D-модель, расчёт объёмов и массы, послойный учёт качества.

в) Аналитическая обработка и передача данных — формирование рекомендаций по складированию, интеграция со смежными системами, формирование отчётности.

Функциональный анализ и распределение функций позволяют преодолеть разрыв между общими системными требованиями и детальными спецификациями, необходимыми для разработки технических решений. Логическая декомпозиция обеспечивает глубокое понимание задачи, исключая потерю важных функций.

4. Ожидаемый эффект и перспективы внедрения

Внедрение системы цифровой 3D-модели открытых складов угля позволит достичь значимых экономических и технологических результатов:

Технологические эффекты:

— Снижение отклонений качества кокса за счёт его более точного прогнозирования.

— Повышение стабильности работы доменных печей за счёт обеспечения их коксом заданного качества.

— Снижение количества технологических инцидентов на доменном производстве.

Экономические эффекты:

— Сокращение финансовых потерь за счёт оптимизации закупок угля.

— Снижение потребления кокса в доменной печи за счёт стабильного качества.

— Сокращение потерь угля при хранении за счёт оптимизации складской логистики.

Эксплуатационные эффекты:

— Снижение трудоёмкости инвентаризационных работ.

— Минимизация влияния человеческого фактора на процессы учёта сырья.

— Повышение оперативности получения данных о состоянии складских запасов.

Реализация системы требует тестирования на пилотном складе с последующей масштабизацией на все открытые склады коксохимического предприятия. Дальнейшее развитие системы может быть связано с интеграцией AI-алгоритмов для прогнозирования деградации угля при хранении и оптимизации складской логистики в реальном времени.

Заключение

Проведенное исследование демонстрирует высокую эффективность методологии системного инжиниринга для решения комплексных производственных задач на стыке цифровизации и металлургических технологий. Применение инструментов QFD, МАИ и Кано позволило системно выявить, структурировать и трансформировать требования бизнеса в технически обоснованную концепцию.

Разработанная концепция цифровой 3D-модели открытых складов угля является готовым фундаментом для создания пилотной системы с последующим масштабированием на предприятии. Ключевыми преимуществами предложенного решения являются комплексный подход к решению проблемы, использование передовых технологий лазерного сканирования, а также тесная интеграция с существующими системами коксохимических предприятий.

Внедрение системы позволит не только стабилизировать качественные показатели шихты и кокса, но и обеспечить экономический эффект за счёт снижения погрешности учёта и оптимизации складской логистики, а также за счёт снижения расхода кокса в доменной печи. Работа демонстрирует комплексное решение на стыке инжиниринга и цифровизации, актуальное для современной металлургической отрасли.

Литература:

- Агроскин А. А. Химия и технология угля. — М.: Госгортехиздат, 1961. — 296 с.

- Грязнов Н. С. Основы теории коксования. — М.: Металлургия, 1976. — 312 с.

- Панов, А. Н. Обеспечение управления качеством полезного ископаемого при добыче и переработке фосфоритового сырья / Цуприк Л. С., Бурмистров К. В., Бурмистрова И,С. // Маркшейдерское и геологическое обеспечение горных: Сб. науч. трудов по материалам II международной научно-практической конференции / Под ред. Е. А. Горбатовой. — Магнитогорск: МДП, 2015. -С. 99–105.

- Петерс К. И., Щербакова Л. Н., Федулова Е. А., Кузнецов А. Д., Бурмин Л. Н. Практика применения 3D-модели в горной промышленности на примере угольных предприятий в Кемеровской области — Кузбассе // Уголь. — октябрь 2024. — С. 110–117.

- Романов Алексей А., Романов Александр А. Прикладной системный инжиниринг: на пути к цифровому инжинирингу. М.: Физматлит, 2025. — 546 с.

- Романов А. А., Шпотя Д. А. Инженерная методика идентификации потребностей пользователей и определения требований заказчика как основа разработки изделий космической техники // Механика. Труды МФТИ. 2020. Том 12, № 1. Стр. 154–167.

- Саати, Т. Л. Принятие решений. Метод анализа иерархий. / Т. Л. Саати — М.: Радио и связь, 1993. — 278 с.

- Тайлаков О. В., Коровин Д. С., Макеев М. П., Соколов С. В. Алгоритмическое и программное обеспечение с применением беспилотных летательных аппаратов для оценки остатков угля на открытых складах // Уголь. — 2015. — № 5. — С. 68–71.

- Филоненко, Ю. Я. Теоретические основы технологии коксования каменных углей: учебное пособие / Ю. Я. Филоненко, А. А. Кауфман, В. Ю. Филоненко. — Липецк: ЛГТУ, ЭБС АСВ, 2015. — 191 c.

- Mineo, C.; Pierce, S.G.; Summan, R. Novel algorithms for 3D surface point cloud boundary detection and edge reconstruction. J. Comput. Des. Eng. 2019, 6, 81–91.

- Yan Zhang, Fei Yang, Han Yuan, Shuhui Zhang. 3D reconstruction of coal pile based on visual scanning of bridge crane // Measurement. — January 2025, Volume 242, Part D.

- Zhao, S.; Lu, T.F.; Koch, B.; Hurdsman, A. 3D stockpile modelling and quality calculation for continuous stockpile management. Int. J. Miner. Process. 2016, 140, 32–42.