Оборудование для бурения эксплуатационных и глубоких разведочных скважин представляет собой комплекс технических средств, обеспечивающих строительство скважин различного назначения на суше и в морских условиях. Буровые установки подразделяются на самоходные и несамоходные, различаются по типу привода, конструктивным особенностям, а также методам монтажа и транспортировки. В их состав входят буровые вышки, силовые блоки, насосные и вращательные системы, оборудование для механизации и автоматизации спуско-подъёмных операций, а также средства контроля и управления процессом. В зависимости от условий эксплуатации применяются стационарные платформенные комплексы, самоподъёмные и полупогружные установки, специализированные суда, а также блочно-модульные системы, удобные для работы в труднодоступных районах.

Ключевые слова: буровые установки, глубокое бурение, самоходные и несамоходные агрегаты, монтаж и транспортировка, кустовое бурение.

Установки для бурения глубоких разведочных и эксплуатационных скважин по назначению делятся на две основные категории: предназначенные для работы на суше и для бурения на море. Среди наземных установок различают мобильные, используемые для кустового бурения, стационарные, а также установки, рассчитанные на сверхглубокое бурение. Каждая из этих групп имеет свои особенности, связанные с типом привода, компоновкой и составом оборудования, а также способом монтажа. По приводу такие установки могут быть дизель-механическими, дизель-гидравлическими, дизель-электрическими или полностью электрическими. Способы монтажа также варьируются: применяются крупноблочные, мелкоблочные, универсальные или блочно-модульные решения. Различия в компоновке оборудования определяются как его расположением относительно оси скважины в плане и по вертикали, так и условиями перевозки, типом привода и особенностями буровых работ. Особое место занимают установки с эшелонным расположением блоков, обеспечивающие специфическую организацию оборудования и технологий бурения [1].

Серийно выпускаемые буровые установки для эксплуатационного и глубокого разведочного бурения согласно ГОСТ 16293–89 подразделяются на двенадцать классов. Основными параметрами, предусмотренными стандартом, являются допускаемая нагрузка на крюке во время бурения и крепления скважины, а также условная глубина бурения, рассчитанная при массе одного метра бурильной колонны, равной 30 кг. Этот показатель является ориентировочным, поскольку фактическая глубина изменяется в зависимости от применяемых типоразмеров бурильных труб и компоновки низа колонны, что может как уменьшать, так и увеличивать конечную глубину.

Установки глубокого бурения находят применение в научных, поисковых, добычных и строительных целях, когда необходимо устройство масштабных скважин и ям. Для разведки и строительства нефтяных и газовых скважин на суше используется оборудование, позволяющее достигать глубин от 1000 до 10 000 метров. Оно может быть самоходным или несамоходным и обеспечивать бурение вертикальных, наклонных и кустовых скважин, а также выполнять работы многозабойного типа.

В условиях морского бурения задачи осложняются удалённостью устья скважины от опоры установки, находящейся под толщей воды. В таких случаях применяются различные типы агрегатов для подводных работ: стационарные установки на морских или гравитационных платформах, самоподъёмные буровые, полупогружные аппараты и специализированные суда.

Комплект буровой установки включает вышку для подвешивания талевой системы и размещения труб, оборудование для спуско-подъёмных и вращательных операций, насосы для промывочной жидкости, силовой привод, механизмы для её приготовления и очистки, устройства автоматизации и механизации СПО, контрольно-измерительные приборы и вспомогательные системы. Всё оборудование монтируется на металлических основаниях, которые одновременно служат транспортной базой.

Выбор конкретной установки для бурения отдельной скважины или их группы определяется допустимой нагрузкой на крюке, которая должна быть не меньше массы наиболее тяжёлой обсадной колонны в воздухе. Применение установок более высокого класса считается экономически нецелесообразным: оно не ускоряет процесс бурения, но значительно повышает его стоимость. Поэтому при подборе типоразмера и модели установки учитываются геологические, климатические, транспортные, энергетические и иные условия конкретного региона. С этими параметрами связаны также выбор типа привода (дизельного, электрического и др.), схема монтажа и варианты транспортировки. Каждая установка имеет собственные схемы перевозки и монтажа, а также монтажно-транспортную базу. В бурении нефтяных и газовых скважин в странах СНГ преобладают несамоходные установки, хотя в ряде случаев применяются и самоходные комплексы [2].

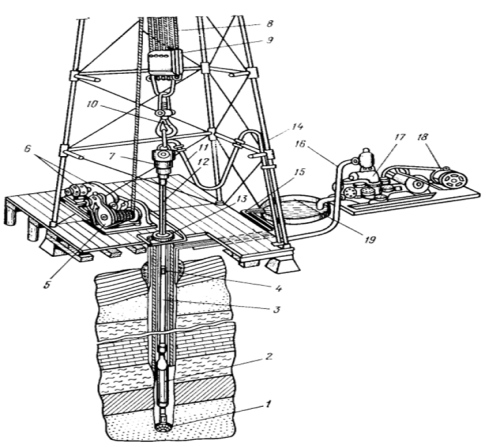

Для несамоходных буровых установок применяются три основных метода монтажа и транспортировки: агрегатный (индивидуальный), мелкоблочный и крупноблочный. Такие установки используются при глубоких буровых работах, которые необходимы в научных исследованиях, поиске полезных ископаемых, добыче нефти и газа, а также в строительстве, когда требуется устройство скважин и ям больших размеров. В частности, при разведочном и установочном бурении нефтяных и газовых скважин на суше применяется оборудование, обеспечивающее проникновение в земные толщи на глубину от 1000 до 10 000 метров (рис.1).

Буровые установки, применяемые для глубокого разведочного и эксплуатационного бурения, могут быть как самоходными, так и несамоходными, при этом используются различные методы бурения: вертикальное, наклонное, кустовое, а также многозабойное. Для бурения под водой, где осложняющим фактором является удаление устья скважины от основания установки через толщу воды, применяются специальные типы агрегатов — стационарные установки на морских и гравитационных платформах, самоподъёмные бурильные комплексы, полупогружные аппараты и специализированные суда. При разработке полезных ископаемых глубокое бурение взрывных скважин осуществляется с помощью мощных перфораторов или колонковых установок, а в труднодоступных районах дополнительно применяются телескопные перфораторы, которые чаще всего монтируются на самоходных шасси [3].

Рис. 1. Схема буровой установки для глубокого вращательного бурения: 1-долото, 2-трубобур, 3-бурильная труба, 4-бурильныйзамок, 5-лебедка, 6-двигатели лебедки и ротора, 7-вертлюг, 8-талевый канат, 9- талевый блок, 10-крюк, 11-буровой шланг, 12-ведущая труба, 13-ротор, 14-вышка, 15-желоба, 16-обвязка насоса,17- буровой насос, 10-двигатель насоса, 19-приемный редуктор

Конструктивные особенности буровых установок предусматривают наличие вышки с талевой системой для закрепления инструмента и бурильных труб, силового блока с двигателем и приводами, оборудования для подачи и вращения инструмента, лебёдочной системы для спуско-подъёмных операций, насосов и аппаратов для циркуляции и очистки промывочной жидкости, а также роторного рабочего инструмента. Всё оборудование размещается на металлических основаниях, обеспечивающих устойчивость и удобство транспортировки, а управление осуществляется через блок с контрольно-измерительными приборами.

Наиболее мощные установки комплектуются транспортными дизельными двигателями, среди которых широко используются быстроходные дизели типа В2 с индексами 300А, 400А, 450, а также М-601. При монтаже производится настройка ключевых узлов: ротор устанавливается на основание стационарной вышки или на раму консоли самоходного шасси, привод может быть как общим, так и раздельным, что позволяет повысить управляемость и снизить риск аварий. Параметры подачи насосов регулируются заранее в зависимости от глубины и характеристик скважины, при этом регулировка может осуществляться через коробку передач с изменением числа ходов.

Классификация буровых установок учитывает их назначение, источник энергии и способ монтажа. По типу привода различают дизельные, дизельно-гидравлические и электрические установки. По конструкции они подразделяются на агрегатные, крупноблочные, мелкоблочные и блочно-модульные. Дизельно-гидравлические и электрические установки применяются при сооружении глубоких нефтяных и газовых скважин на глубины до 2500–9700 метров, обладают высокой степенью механизации и автоматизации, могут получать питание от собственной станции или промышленной сети и перевозиться как в собранном виде, так и отдельными блоками. Их важными преимуществами являются возможность кустового бурения и значительное облегчение трудоёмких технологических процессов [4].

Отдельное место занимают установки типа «К», предназначенные для кустового бурения, когда устья нескольких скважин располагаются в пределах одной площадки. Они применяются в акваториях, населённых районах и в сложных климатических условиях.

С точки зрения монтажа и транспортировки буровые установки делятся на агрегатные, крупноблочные, мелкоблочные и блочно-модульные. Агрегатные представляют собой цельные системы, которые либо транспортируются тяжёлой техникой, либо разбираются на детали. Крупноблочные состоят из двух-трёх крупных секций, перевозимых на отдельных платформах, мелкоблочные включают до двадцати блоков, удобных для транспортировки универсальными средствами. Блочно-модульные установки могут быть как крупно-, так и мелкомодульными: первые позволяют экономить время и трудозатраты на монтаже, вторые проще доставляются и применяются даже в труднодоступных регионах.

Литература:

- Абубакирев В. Ф., Буримое Ю. Г., Гноевых А. Н. и др. Буровое оборудование — 2000. — т. М., Недра;

- Булатов А. И., Аветисов А. Г. Справочник инженера по бурению: В 3 т.: 2-е изд., перераб. и доп. — М: Недра, 1993–1995. — Т. 1–3.

- Калинин А. Г., Ганджумян Р. А., Мессер А. Г. Справочник инженера-технолога по бурению глубоких скважин М. «Недра», 2005г.

- Повалихин А. С., Калинин А. Г., Бастриков С. Н. и др. «Бурение наклонных, горизонтальных и многозабойных скважин» Под ред. А. Г. Калинина. М., Изд. Центр Лит. Нефтегаз, 2011г.