В данной статье приведены результаты исследований, проведенных по взаимодействию рабочих органов швейных машин в процессе перемещения материала.

Ключевая слова: устройства, ткань, нагрузка, детали, лапка, рейка

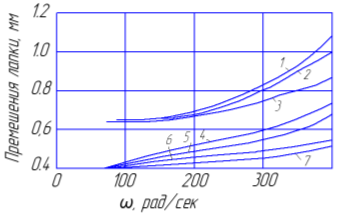

В результате исследований, проведенных учеными по изучению взаимодействия рабочих органов швейных машин установлено, что посадка и стягивание ткани с увеличением скорости машины (1022 кл) растут (рис.1). До настоящего времени недостаточно изучено влияния скоростного режима работы машины на характер силового взаимодействия между рейкой и лапкой. Сравнительно мало исследовано перемещение рейки с тканью в вертикальной плоскости, а также явление отрыва лапки от рейки, «подскок». Не проводилось сопоставления этих факторов с посадкой и стягиванием строчки, увеличением длины стежка от скорости машины [1].

В соответствии с изменением усилия взаимодействия между рейкой, тканью и лапкой меняется перемещение лапки по высоте и горизонтальная скорость материала ![]() В общем случае уравнение сил, приложенных к материалу, имеет вид (рис.2):

В общем случае уравнение сил, приложенных к материалу, имеет вид (рис.2):

![]() (1)

(1)

где ![]() — движущая сила, приложенная к точке а, равная

— движущая сила, приложенная к точке а, равная ![]() (

(![]() — коэффициент сцепления между рейкой и материалом, P — сила нормального давления);

— коэффициент сцепления между рейкой и материалом, P — сила нормального давления); ![]() — сила трения между лапкой и тканью (

— сила трения между лапкой и тканью (![]() — коэффициент трения лапки по ткани);

— коэффициент трения лапки по ткани); ![]() сила сопротивления тормозка, расположенного перед рейкой (в случае дифференциального транспортера — сопротивление дополнительной рейки),

сила сопротивления тормозка, расположенного перед рейкой (в случае дифференциального транспортера — сопротивление дополнительной рейки), ![]() коэффициент сцепления между дополнительной рейкой — тормоз и тканью;

коэффициент сцепления между дополнительной рейкой — тормоз и тканью; ![]() сила инерции ткани.

сила инерции ткани.

Рис. 1. Стягивание верхнего 1, 4 и нижнего 2, 3 слоев ткани в зависимости от скорости машины

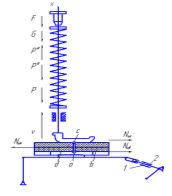

Рис. 2. Схема системы зубчатая рейка — транспортируемый материал

Установлено, что для снижения стягивания тканей достаточно в точке d установить устройство для растягивания нижнего слоя, что в настоящее время широко применяется в швейном машиностроении. Как будет показано ниже, характер изменения силы Р оказывает существенное влияние на условия взаимодействия между рейкой, лапкой и сшиваемым материалом.

Рассмотрим силы, действующие вдоль стержня лапки при транспортировании. Результирующая сила З будет складываться из силы инерции ![]() силы предварительной затяжки пружины F, веса подвижнқх деталей механизма лапки G. Для точки с, пренебрегая весом, силами трения и демпфированием системы, можно записать:

силы предварительной затяжки пружины F, веса подвижнқх деталей механизма лапки G. Для точки с, пренебрегая весом, силами трения и демпфированием системы, можно записать:

![]() (2)

(2)

где ![]() —жесткость пружины прижимной лапки;

—жесткость пружины прижимной лапки;

![]() —перемещение точки с по вертикали;

—перемещение точки с по вертикали;

![]() —масса подвижных частей лапки;

—масса подвижных частей лапки;

![]() —перемещение рейки по вертикали;

—перемещение рейки по вертикали;

![]() —толщина материала при F=0;

—толщина материала при F=0;

![]() —деформации ткани и кинематической цепи рейки в направлении силы

—деформации ткани и кинематической цепи рейки в направлении силы ![]()

![]() —приведенная жесткость ткани и кинематической цепи механизма рейки в направлении оси лапки. После преобразований находим:

—приведенная жесткость ткани и кинематической цепи механизма рейки в направлении оси лапки. После преобразований находим: ![]()

![]() (3)

(3)

где

![]() (4)

(4)

Для экспериментального изучения силового взаимодействия рейки с лапкой использовались проволочные датчики сопротивления 1, наклеенные на переднее коромысло вала 2 и собранные по мостовой схеме с фиксацией на шлейфовом осциллографе (рис.2). При соответствующей тарировке обеспечивалась регистрация вертикальной составляющей давления рейки. В каждом случае проводилось не менее 10 измерений, обрабатываемых по соответствующей методике. В эксперименте величина выхода рейки из под игольной пластины H=1мм. Характерно, что с увеличением скорости машины от 0 до 350 рад/сек усилие при существующем механизме лапки растет более чем в 2 раза—с F=29,43 н до P=63 н. При других значениях H величина P несколько меняется, однако даже при H=0,25 мм сила возрастает также в ![]() 2раза. У облегченного механизма (т=74,6 г) усилия более равномерны [2].

2раза. У облегченного механизма (т=74,6 г) усилия более равномерны [2].

Рис. 3. Зависимость «подскока» лапки от скорости машины

Литература:

- В. В. Радаев, «О посадке материала реечным транспортером швейных машин», Научные труды МТИЛП, М., сб. 7, 1956.