Рассматривается некоторая модель оптимизации режимов технологического процесс производства продуктов маслоэкстракционного предприятия, и может быть использовано в качестве исходной информации для объемного (текущего) планирования как основного, так и вспомогательного производства.

Ключевые слова: моделирование, оптимизация, технологический процесс, маслоэкстракционное производства, режимы технологии, стохастическое производства, пересекающиеся области качества.

Abstract: Some model of optimization of the technological process regimes for the production of oil-extraction plant products is considered, and can be used as the initial information for the volumetric (current) planning of both main and auxiliary production.

Keywords: modeling, optimization, technological process, oil-extraction production, technology modes, stochastic production, overlapping quality areas.

Под оптимизацией технологических режимов маслоэкстракционного производства будем понимать выбор количества режимов и их параметров (координат центров настройки режимов), чтобы заданный выпуск конечных продуктов произвести за плановый период наименьшими производственными затратами (перепроизводством).

На практике из-за трудностей вычислительного характера количество режимов и их параметры выбираются независимо от заданной структуры интенсивностей выпуска, иногда интуитивно на основе многолетнего опыта работы в данной производстве. При таком выборе параметров режимов из-за вероятностного характера технологического процесса имеет место значительное перепроизводство при обеспечении заданной структуры выпуска [1,2].

В условиях стохастического производственного процесса и классификации конечных продуктов маслоэкстракционного предприятия по пересекающимся областям качества производственные затраты могут быть снижены за счет варьирования значениями количества режимов и их координат.

Рассматриваемая в настоящей работе модель оптимизации режимов технологии предназначена для целей объемного (текущего) планирования производства продуктов маслоэкстракционного предприятия.

Постановка задачи. Пусть задано множество J мощности nj модификаций j, каждый из которых соответствует некоторая область Tj значений параметров ![]() :

:

![]() где

где ![]() - нижняя и верхняя граница области Tj;

- нижняя и верхняя граница области Tj; ![]() - фиксированное (номинальное) значение параметра

- фиксированное (номинальное) значение параметра ![]()

![]() K- множество индексов k номинальных значений

K- множество индексов k номинальных значений ![]() - допустимое отклонение значения

- допустимое отклонение значения ![]() от точки

от точки ![]() . Области Tj могут пересекаться. Пусть задан вектор а={aj}(j

. Области Tj могут пересекаться. Пусть задан вектор а={aj}(j![]() ) интенсивностей аj выпуска (спроса) конечных продуктов муки по пересекающимся областям Tj. Пусть задан интервал

) интенсивностей аj выпуска (спроса) конечных продуктов муки по пересекающимся областям Tj. Пусть задан интервал ![]() возможных значений α, каждой

возможных значений α, каждой ![]() -й точке

-й точке ![]() которого соответствует некоторая плотность

которого соответствует некоторая плотность ![]() (α) нормального распределения одномерной случайной величины α с математическим ожиданием m (

(α) нормального распределения одномерной случайной величины α с математическим ожиданием m (![]() ) и дисперсией

) и дисперсией ![]() , зависящими от координаты

, зависящими от координаты ![]() как от параметра. Дисперсии

как от параметра. Дисперсии ![]() достаточно велики; так что области

достаточно велики; так что области ![]() покрывают некоторое подмножество

покрывают некоторое подмножество ![]() областей Tj. Существуют такие

областей Tj. Существуют такие ![]() ,

, ![]() что

что ![]() Ø. Введем непрерывную величину

Ø. Введем непрерывную величину ![]() -координату центра настройки режима i .

-координату центра настройки режима i .

Задача оптимизации технологических режимов формулируется следующим образом: требуется определить такие количество ![]() и параметры

и параметры ![]() режимов i, чтобы обеспечить требуемый выпуск

режимов i, чтобы обеспечить требуемый выпуск ![]() конечных продуктов модификации j с минимальным производственными затратами (перепроизводством). Из-за вычислительных трудностей, связанных с пересекаемостью областей качества Тj предлагается решать задачу в два этапа.

конечных продуктов модификации j с минимальным производственными затратами (перепроизводством). Из-за вычислительных трудностей, связанных с пересекаемостью областей качества Тj предлагается решать задачу в два этапа.

I-й этап. Переход от задания выпуска конечных продуктов модификации муки по пересекающимся областям к заданию выпуска по непересекающимся областям.

II-й этап. Определение количества режимов и их параметров управляющими переменными задачи являются:

![]() - дискретная величина;

- дискретная величина; ![]() - непрерывные величины.

- непрерывные величины.

Ограничение на управляющие переменные имеют вид:

![]() ,

, ![]() (1)

(1)

![]()

![]() целое) (2)

целое) (2)

![]() (3)

(3)

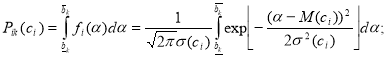

где ![]() - вероятность попадания случайной величины

- вероятность попадания случайной величины ![]() в интервал

в интервал ![]() при единичной интенсивности i- го режима с координатой

при единичной интенсивности i- го режима с координатой ![]() и определяется по формуле:

и определяется по формуле:

![]() - максимально допустимое количество используемых режимов i;

- максимально допустимое количество используемых режимов i;

![]() - максимально допустимая интенсивность режима i .

- максимально допустимая интенсивность режима i .

Величина ![]() определяется из производственных соображений, например, из ограниченности времени, выделяемого в плановом периоде на перекладку оборудования. Величина

определяется из производственных соображений, например, из ограниченности времени, выделяемого в плановом периоде на перекладку оборудования. Величина ![]() определяется пропускной способности технологического оборудования на режиме i или возможностями подготовительного этапа размольной системы маслоэкстракционного предприятия.

определяется пропускной способности технологического оборудования на режиме i или возможностями подготовительного этапа размольной системы маслоэкстракционного предприятия.

Условием (1) ограничивается снизу ожидаемый выпуск модификации масличных продуктов k – й модификации. Условием (2) ограничивается сверху количество используемых режимов. В качестве критерия оптимальности управляющих переменных берется минимум затрат за плановый период, выраженных через интенсивности режимов:

![]() (4)

(4)

Сформированная задача (1) – (4) является частично целочисленной [1]. Зафиксировав ni, получаем задачу нелинейного программирования с непрерывными переменами Х и С.

Решение, полученной по предложенной модели оптимизации режимов технологии, может быть использовано в качестве исходной информации для планирования, как основного, так и вспомогательного производств.

Литература:

- Юдин Д.Б. Математические методы управления в условиях неполной информации. -М.: Сов. радио, 1979. – 392 С.

- Первозванский А.А. Математические методы в управлении производством. -М.: Наука, 1975. – 616с.