Работа выполнена по грантовому проекту при финансовой поддержке РФФИ №15-38-50844.

Разработка новых наукоемких технологий производства ряда важных в практическом отношении минералов и материалов — подлинная революция в минералогии и материаловедении. К подобным минералам относится волластонит, который интенсивно внедряется в ведущие отрасли промышленности. Британское общество по изучению керамики заявило, что «если появится дешевый синтетический волластонит, то в ближайшем будущем наступит “эпоха волластонита” [1].

В последние годы интерес промышленности к волластониту особенно повысился, что связано с его необычайными свойствами. Большие добавки этого сырья увеличивают прочность различных материалов примерно в 100 раз. Наполненное волластонитом стекло делается пуленепробиваемым, кафель с примесью этого минерала не бьется и требует меньше времени на обжиг. Это один из перспективных видов минерального сырья для изготовления электро- и теплоизоляторов с чрезвычайно низкими диэлектрическими потерями, специальной радиокерамики, облицовочных кирпичей. Он является основой для производства прочных пластмасс и суперогнеупоров, специальных видов цементов, белил, красок, лаков, глазурей и эмалей повышенной прочности и водостойкости (корабельная эмаль), белой минеральной ваты, поглотителей, специальных фильтров, удобрений и т. д.

Разведанные месторождения волластонита — Босагинское, Аксоранское, Алайгырское находятся в пространственной близости от Кумолинских месторождений роду сита, вблизи к железнодорожной линии Жезказган — Балхаш — Алматы. Подсчитанные запасы волластонита 153 млн. тонн, что в сотни раз превышает запасы месторождений США. Содержание волластонита в руде достигает 55–60 %. Волластонит — CaSiO3 обладает высокой белизной, достигающей 99,5 %. Стоимость 1 тонны волластонита оценивается в 30 тыс. долларов (в новых ценах) [2].

Руды волластонита Босагинского и Алайгырского месторождения хорошо обогащаются по комбинированной магнитно-флотационной схеме и сухой электрической сеперацией с коэффициентами извлечения по первой схеме 77,5 % (выход 50,0 %), по второй — 68,6 % при выходе 49 %. Полученные концентраты соответствуют сорту ВК-2 и могут быть использованы во всех видах названных выше изделий.

Для Республики Казахстан, представляется целесообразным продолжить исследования по применению волластонита в названных и других новых отраслях и целесообразно вести одновременно с разработкой технологии производства сверхтонких материалов. При этом следует иметь в виду необходимость получения для ряда областей применения (производство красок, пластмасс, тонкой керамики, бумаги и так далее) очень чистых по содержанию красящих окислов (

) продуктов, без загрязнения их железом.

) продуктов, без загрязнения их железом.

Переработка большинства добываемой горной массы означает дробление и измельчение ее как подготовительного процесса к непосредственному обогащению. Указанные процессы являются весьма дорогостоящими операциями и достигают 50 %, а в некоторых случаях 70 % всех затрат на обогатительных фабриках. Большое значение для последующих технологических операций имеет качество дробления и измельчения, предполагающее получение продукта заданной крупности без переизмельчения с максимальным освобождением зерен полезных минералов от пустой породы при минимальной их повреждаемости. Требования увеличения количества перерабатываемых горных пород и руд при улучшении качественных показателей переработки (повышение степени извлечения) ставят весьма актуальные задачи, направленные на рационализацию и удешевление процессов дробления и измельчения.

Для оптимального решения перечисленных проблем, связанных с дроблением и измельчением волластонитовой руды, в лаборатории Гидродинамики и теплообмена кафедры инженерной теплофизики им. профессора Акылбаева Ж. С. Карагандинского государственного университета им. Е. А. Букетова была разработана и собрана рабочая часть электрогидроимпульсной установки. При прохождении мощного импульса в жидкостной среде, представляющей собой смоченную руду, создается электрический пробой, сопровождающийся гидравлическим ударом большой разрушительной силы [3,4].

В ходе проведения экспериментальных работ разработаны принципиальные схемы электрогидроимпульсной установки и методика избирательного разрушения волластонитовой руды и искусственных наполнителей. Определены степени разрушения фракций волластонита от длины разрядного промежутка, от емкости конденсаторной батареи, получены зависимости степени измельчения волластонита от удельной энергии разряда и частоты следования импульсов.

Опыты проводились при различных значениях емкости конденсаторной батареи (0,3мкф, 0,5мкф и 1мкф), энергии разряда на коммутирующем устройстве, менялась также частота следования импульсов ЭГЭ. Подводимое значение напряжения на коммутирующее устройство регулировали от 10 до 40 кВ, а количество импульсов варьировалось в диапазоне от 22 до 88 разрядов в минуту.

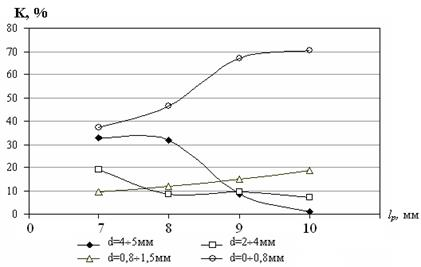

Рис. 1. Графики зависимости степени разрушения различной фракции волластонита от длины разрядного промежутка при фиксированных значениях емкости конденсаторной батареи. dфр =5мм; С=0,5мкФ; tобр = 5 мин

Из рисунка 1 можно сделать вывод о том, что при увеличении межэлектродного расстояния частицы меньшим диаметром дробятся интенсивнее и наблюдается общая закономерность электрогидравлического эффекта. Самым оптимальным значением емкости конденсаторной батареи является 0,5 мкФ и диаметр фракций, подвергающийся наиболее интенсивному разрушению равен dфр =5 мм.

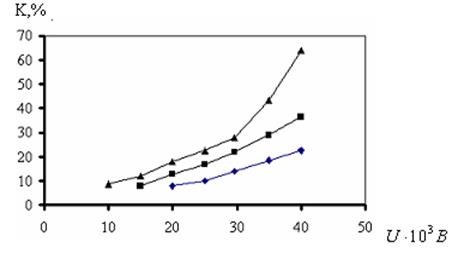

На рисунке 2 получены зависимости дробления руды при различных значениях емкости конденсаторной батареи для исходной фракции dфр =1 мм. Влияние значения емкости конденсаторной батареи на дробление волластонитовой руды исследовалось при постоянстве других параметров установки. Были получены зависимости степени измельчения руды от электрических и геометрических параметров установки, где К — доля фракций от общего объема, U — напряжение,  — длина разрядного промежутка на коммутирующем устройстве.

— длина разрядного промежутка на коммутирующем устройстве.

Рис. 2. График зависимости дробления руды при различных емкостях конденсаторной батареи от импульсного напряжения на воздушном разряднике. dфр »  м,

м,  = 10 мм,

= 10 мм,  –

– Ф,

Ф,  –

– Ф

Ф  –

– Ф.

Ф.

Из рисунка 2 видно, что интенсивность дробления руды может стабилизироваться с ростом емкости конденсаторной батареи. Это позволяет выбирать оптимальное значение емкости необходимое для воспроизведения опытов. Как видно из графиков, при фиксированном импульсном напряжении на воздушном разряднике U=40 кВ, степень измельчения руды диаметром меньше 1 мм при С=0,3 мкФ составляет 20 %, а при увеличении емкости до 0,6 мкФ –32 %, а при емкости конденсаторной батареи 1 мкФ — 65 %.

В керамической промышленности используется концентрат, в котором содержание волластонита должно быть не менее 80 %, а примесь кальцита не должна превышать 5 %. Для лакокрасочной промышленности требуются еще более богатые концентраты, а именно содержание волластонита должно быть не менее 90 %. Но самое главное то, что волластонит должен быть исключительно белым, необходимо, чтобы белизна его была не менее 85 % по отношению к стандарту (лучшие разновидности минерала из Уиллсборо, например, имеют белизну 92– 96 %). Это возможно только тогда, когда примесь оксидов марганца и железа в волластоните не превышает 0,1 %. Разности волластонитов с содержанием этих примесей более 0,5 % считаются непригодными для применения в лакокрасочной промышленности [5].

Были проведены лабораторные испытания на базе ТОО «Аlmas>rading» по замене в составе белого пигмента барита на волластонитовый керамический порошок, полученный в лаборатории «гидродинамики и теплообмена» кафедры инженерной теплофизики имени профессора Ж. С. Акылбаева в интервале 5–40 % от веса пигмента.

Образцы лакокрасочных материалов готовили в лабораторной мельнице, испытания покрытий проведены по известной методике. В качестве образца сравнения применялся белила цинковая марки Б высшего сорта (ГОСТ 6–10–449–83).

Результаты испытаний приведены в таблице.

Таблица 1

Свойства пигмента с волластонитовым порошком

|

Показатели |

Белила марки |

Содержание волластонитового порошка, % | |||

|

5 |

15 |

25 |

40 | ||

|

Дисперсность,мкм |

40 |

40 |

40 |

40 |

40 |

|

Укрывистость, г/м2 |

140 |

160 |

165 |

175 |

180 |

|

Остаток на сите № 0063, не более |

0,7 |

- |

0,6 |

0,6 |

0,6 |

|

Белизна, усл.ед. |

90 |

92 |

92 |

92 |

94 |

Испытание показали улучшение качества белого пигмента при использовании керамического порошка волластонитового типа по укрывистости и белизне.

Таким образом, полученные результаты показывают, что с увеличением энергии разряда на воздушном разряднике, разрушение фракций волластонита протекает интенсивнее, и наблюдается общая закономерность влияния электрогидравлического эффекта. А также было доказано, что тонкоизмельченный волластонитовый керамический порошок, полученный электрогидроимпульсным способом, по показателям улучшает качества покрытия приборов в лакокрасочных промышленностях.

Литература:

1. Петров В. П. Волластонит. М.: Наука, 1982. 112 с.

2. Каримова 3., Умирбаева Э. Минеральные ресурсы Казахстана и мира // Экономика и статистика. — 2002. — № 2. — С. 40–48.

3. Кусаиынов К., Нусупбеков Б. Р., Шаймерденова К. М., Алпысова Г. К. Измельчения природного волластонита // Вестник КарГУ. Серия Физика. — 2009. –№ 2(54).– С. 19–23.

4. Нусупбеков Б. Р., Шаймерденова К. М., Айтпаева З. К. Методика избирательного разрушения руды // Вестник развития науки и образования. — 2009. — № 4. — С. 16–19.

5. Бейсеев О. Б., Бейсеев А. О., Шакирова Г. С. Природные минеральные наполнители Казахстана (систематика, свойства, пути комплексного использования руд) //Тр. Межд.науч.-практ. конф. «КазНТУ — образованию, науке и производству Республики Казахстан». Алматы: ИИА «АЙКОС», 1999. С. 28–30.