Рассмотрены вопросы модификации движителя к роботу для тушения очагов пожаров, приведены расчеты основных деталей гусеничного движителя.

Роботы нового поколения играют большую роль в жизни человека. Ученые-инженеры проводят огромное количество часов, разрабатывая роботы разного направления. Робот — это не замена человека, а друг и помощник. Они стали неотъемлемой частью нашей жизни.

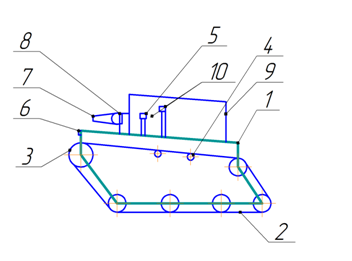

Научная работа посвящена проектированию и расчету движителя. Этот робот сможет помогать человеку при тушении пожаров в опасных условиях. В работе мы рассмотрели основные функции робота и произвели расчеты основных деталей гусеничного движителя. Так же мы оснастили робота специальным оборудованием, которые максимально поможет при тушении пожара. Гусеничное шасси с резиново-металлическими шарнирами обеспечивает роботу высокую проходимость и поворотливость. Высокая надежность работы, прочность и износоустойчивость гусеничного движителя. Обеспечивается за счет применения узлов специальных гусениц и ведущих колес. Робот оснащен следующим навесным оборудованием и представлен на рис.1.

Рис. 1. Конструкция робота: 1-корпус; 2- гусеница; 3- направляющее колесо; 4- ролик натяжителя гусеницы; 5-камера (бортовая); 6- камера (лицевая); 7- брандспойт; 8- манипулятор; 9- защитная рама; 10-лазерный термометр

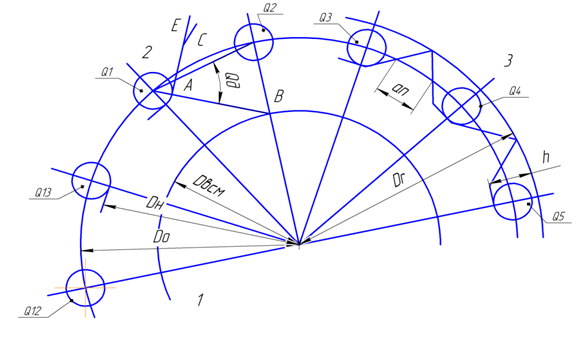

В результате рассмотрения конструкции ведущего колеса предлагается профилирование зубьев ведущего колеса в несколько этапов, чтобы избежать выкрашивание и потерю прочности зуба, необходимо проверить ведущее звено по напряжениям изгиба в плоскости его основания, а также исследовать долговечность этого ведущего колеса по контактным напряжениям смятия зубьев цевками траков. Основу проектного расчета составляет профилирование зубьев ведущего колеса, обеспечивающее безударную передачу усилия от колеса к гусенице, свободный вход и выход элементов гусеницы за зацепление, минимум их скольжения по колесу под нагрузкой и наименьшие контактные напряжения в зацеплении.

Рис.2. Профилирование зубьев ведущего колеса нормального многошагового зацепления: 1 — первый этап профилирования; 2 — второй этап профилирования; 3 — третий этап и полученный профиль; 4 — расчетная схема зуба ведущего колеса

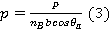

Шаг гусеницы tг, его предельное допустимое приращение ∆tг=(0,1 0,15) tг из-за износа пальцев и проушин, радиус цевки rц=(0,13

0,15) tг из-за износа пальцев и проушин, радиус цевки rц=(0,13 0,17) tг ичисло зубьев ведущего колеса zв.к.=13

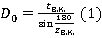

0,17) tг ичисло зубьев ведущего колеса zв.к.=13 14 выбирается в результате анализа ранее выполненных конструкций. Для нормального многошагового зацепления tв.к.=tг. На начальной окружности диаметром

14 выбирается в результате анализа ранее выполненных конструкций. Для нормального многошагового зацепления tв.к.=tг. На начальной окружности диаметром  на расстоянии tв.к друг от друга наносятся центры цевок О1, О2, О3 и т. д. и радиусом

на расстоянии tв.к друг от друга наносятся центры цевок О1, О2, О3 и т. д. и радиусом  описывается профиль ножки зуба, сопрягающейся с окружностью впадин Dн. В точке О1 от плоскости трака О1, О2 вниз откладывается угол давления

описывается профиль ножки зуба, сопрягающейся с окружностью впадин Dн. В точке О1 от плоскости трака О1, О2 вниз откладывается угол давления  . Перпендикулярно к полученной стороне угла О1В строится исходный прямолинейный профиль зуба АЕ, а через точку В проводится вспомогательная окружность Dвсп., облегчающая построение профилей остальных зубьев. Затем исходный прямолинейный профиль АЕ заменяется криволинейным АС с постоянным углом давления для всех текущих значений рабочего радиуса зацепления. Высота зуба h и диаметр окружности головок Dr зависят от предельно допустимой величины ∆tг приращения шага гусеницы. Прочность зуба проверяется по напряжениям изгиба в плоскости его основания под действием на зубья одного ведущего колеса наибольшей необходимой и обеспечиваемой сцеплением силы P=G

. Перпендикулярно к полученной стороне угла О1В строится исходный прямолинейный профиль зуба АЕ, а через точку В проводится вспомогательная окружность Dвсп., облегчающая построение профилей остальных зубьев. Затем исходный прямолинейный профиль АЕ заменяется криволинейным АС с постоянным углом давления для всех текущих значений рабочего радиуса зацепления. Высота зуба h и диаметр окружности головок Dr зависят от предельно допустимой величины ∆tг приращения шага гусеницы. Прочность зуба проверяется по напряжениям изгиба в плоскости его основания под действием на зубья одного ведущего колеса наибольшей необходимой и обеспечиваемой сцеплением силы P=G где G — вес;

где G — вес;  – удельная расчетная сила тяги забегающей гусеницы;

– удельная расчетная сила тяги забегающей гусеницы;  — к.п.д. гусеничного движителя.

— к.п.д. гусеничного движителя.

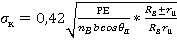

О долговечности работы зубьев ведущего колеса некоторое представление дает контактное напряжение  к смятия зубьев цевками траков. Подставляя в формулу Герца-Беляева погонную нагрузку р на единицу длины контакта зуба с цевкой

к смятия зубьев цевками траков. Подставляя в формулу Герца-Беляева погонную нагрузку р на единицу длины контакта зуба с цевкой  и приведенный радиус кривизны, получим

и приведенный радиус кривизны, получим  кгс/см2, (4) где b, R3, rц — линейные размеры; Е = 2,1*106 кгс/см2 — модуль упругости первого рода для стали, из которой изготовлены контактирующие детали;

кгс/см2, (4) где b, R3, rц — линейные размеры; Е = 2,1*106 кгс/см2 — модуль упругости первого рода для стали, из которой изготовлены контактирующие детали;  - число венцов одного ведущего колеса;

- число венцов одного ведущего колеса;  — угол давления; знак «+» для выпуклого, знак

— угол давления; знак «+» для выпуклого, знак

«-» для вогнутого профиля зуба.

Для венцов из стали Г13Л с термообработкой рабочей поверхности зубьев на твердость примерно HRC=50 допустимы контактные напряжения  = 30000 кгс/ см2.

= 30000 кгс/ см2.

Проведенный расчет дает возможность трансформировать усовершенствованный робот для использования его в данном функциональном назначении.

Литература:

1. Поезжаева Е. В. Промышленные роботы: учеб.пособие: в 3 ч./ Е. В. Поезжаева. — Пермь Изд-во Пермь.гос. тех. ун-та, 2006.- Ч.1.-64 с.

2. Зенкевич С. Л., Ющенко А:.С. Управление роботами.- М.:Изд-во МГОУ им. Н. Э. Баумана, 2006.