Введение

Синарский трубный завод введен в строй в начале 30-х годов XX века. С первых лет работы на заводе разрабатывались и внедрялись передовые технологии, новые как для отечественной, так и для мировой практики. Трубопрокатный цех № 3 является одним из основных цехов завода. Его проектная мощность составляет 315 тыс. тонн труб в год. Цех введен в эксплуатацию 29 марта 1987 года. «Сердцем» этого цеха является трубопрокатный агрегат ТПА-80. Он производит трубы диаметром от 28 до 90 мм и толщиной стенки от 2,5 до 9,0 мм.

Проектные решения в области автоматизации прошивного стана ТПА-80, актуальные для 80-х годов прошлого века, безнадежно устарели на сегодняшний день. Продолжение эксплуатации данных систем приводит к значительным финансовым потерям из-за низкой надежности и ветхости данного оборудования. Недостаточные функциональные возможности старых АСУТП препятствуют внедрению современных интегрированных систем управления предприятием, что значительно снижает оперативность принятия управленческих решений руководством предприятия.

Система разработана для прошивки стальной заготовки в автоматическом режиме. Основной задачей проекта стало проектирование архитектуры системы, обеспечивающей безотказную работу оборудования и снижение времени простоев оборудования.

Работа направлена на практическое подтверждение эффективности предложенной архитектуры. В ходе исследований разработан прототип системы, проведен расчет безотказной работы.

Методы

АСУТП работы прошивного стана должна удовлетворять требованиям к современным системам автоматики, обладающим структурой открытой системы. Данная структура позволяет наращивать возможности системы по мере необходимости, подключать новое оборудование без дополнительных затрат. Рассмотрим варианты построения информационных сетей и взаимодействие компонентов АСУТП. Система автоматизации района прошивного стана проектируется двухуровневой на элементной базе контроллера серии SIMATIC S7 c децентрализованной периферией.

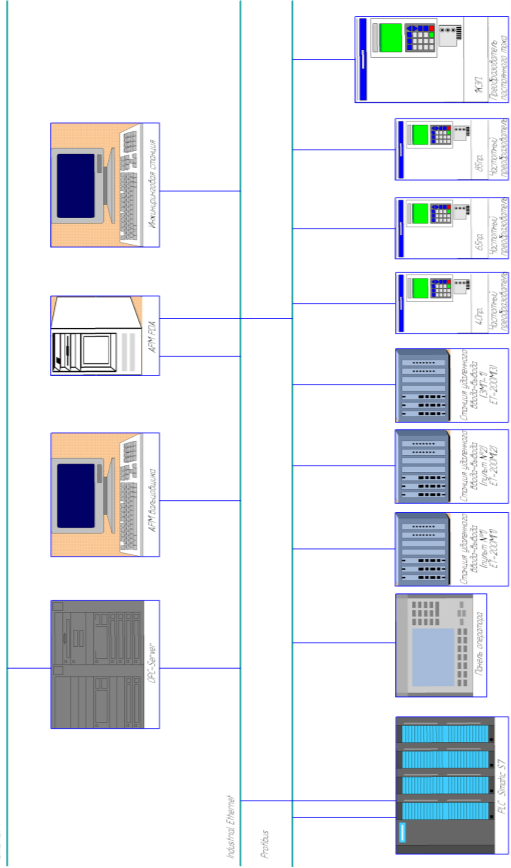

Вариант № 1

Нижний (базовый) уровень автоматизации состоит из программируемого логического контроллера (ПЛК) серии PLC SIMATIC S7, панели оператора, станции распределенного ввода-вывода ЕТ 200М.

Верхний (второй) уровень автоматизации — информационно-управляющий. Состоит из системы визуализации, диагностики и контроля (сервер, автоматизированное рабочее место (АРМ) вальцовщика, инжиниринговая станция дежурного персонала).

Иллюстрация построения информационных сетей, выполненного по варианту № 1, приведена на рисунке 1.

Рис. 1. Вариант построения информационных сетей № 1

Подсистема нижнего (базового) информационного уровня представляет собой набор технических средств, линий связи и программного обеспечения, предназначенного для управления технологическим процессом.

Основой подсистемы нижнего уровня является программируемый контроллер серии SIMATIC S7 фирмы Siemens. В состав контроллера входят:

— блок питания;

— процессор SIMATIC S7;

— коммуникационный процессор;

— модули дискретного ввода;

— модули дискретного вывода.

Процессор является мастером (ведущим устройством) сети Profibus DP. Сеть Profibus DP используется для связи с панелью оператора, станциями удаленного ввода-вывода и преобразователями регулируемых электроприводов.

Коммуникационный процессор предназначен для обмена информацией с верхним информационным уровнем по сети Industrial Ethernet.

Модули дискретного ввода принимают информацию от датчиков, расположенных на оборудовании.

Модули дискретного вывода предназначены для управления пневматическими и гидравлическими приводами, электроклапаны которых расположены непосредственно у механизмов.

Панель оператора предназначена для ввода-вывода настроек технологических параметров (выдержки времени, задания на скорость, частоты вращения и т. д.), отображения текущего состояния входных и выходных сигналов в режиме онлайн, визуализации работы механизмов.

Для исключения длинных кабельных линий и упрощения монтажа предусмотрена установка станций удаленного ввода-вывода ЕТ 200М (1 и 2) в пультах № 1 и № 2 для сбора входных сигналов от ключей управления пультов № 1 и № 2 и вывода выходных сигналов на индикаторные лампы.

Станция удаленного ввода-вывода ЕТ 200М (3) установлена в электромашинном помещении ЭМП-1 и предназначена для обеспечения управления установленными в этом помещении резервными тиристорными станциями управления ТСУ-2, КТСУ и электронным контроллером тока ЭКТ-2Д (с дискретным управлением) приводов № 40, 65, 85. Управляемая по сети Profibus DP станция позволит исключить длинные сигнальные кабели.

Аппаратная конфигурация станций ЕТ 200М включает:

— блок питания;

— интерфейсный модуль;

— модули дискретного ввода;

— модули дискретного вывода.

Проектом предусмотрена установка частотных преобразователей для приводов подводящего и отводящего рольгангов, а также роликов 1, 2 и 3 пар; установка преобразователя постоянного тока главного привода прошивного стана (1КЭП) взамен устаревших преобразователей ЭКТ-2Д. Управление данными преобразователями производится по информационной сети Profibus DP. Существующие преобразователи ЭКТ-2Д, тиристорные станции ТСУ-2, КТСУ будут использоваться как резервные.

Данное построение нижнего информационного уровня является открытым и позволяет при необходимости интегрировать в систему дополнительное оборудование с минимальными затратами на внедрение. Например: измерители длины, диаметра, температуры и т. д.

Подсистема верхнего (второго) информационного уровня представляет собой набор технических средств, линий связи и программного обеспечения, применяемый для организации автоматизированных рабочих мест, обеспечивающих интерфейс с оператором посредством предоставления ему возможностей просмотра текущей и архивной информации (о технологическом процессе, состоянии) и управления работой оборудования.

В состав оборудования верхнего уровня входят:

— OPC-сервер;

— АРМ вальцовщика;

— АРМ PDA;

— инжиниринговая станция.

OPC-сервер предназначен для сбора, обработки и хранения данных. Обеспечивает работу сервера собственной SCADA-системы и поддержку клиентских SCADA-систем на АРМ вальцовщика, инжиниринговой станции обслуживающего персонала. Обеспечивает обмен информацией с системой более высокого информационного уровня (КИС ТМК АСУТП «Синара ТПА-80») по сети Ethernet с обеспечением требований информационной безопасности.

АРМ вальцовщика прошивного стана предназначено для ввода-вывода информации о технологическом процессе и управления работой оборудования (ввод уставок технологических настроек, переключение режимов работы оборудования и т. д.)

АРМ PDA предназначено для выполнения функций архивирования быстроизменяемых переменных. Используется система регистрации PDA фирмы IBA на базе специализированной платы связи по сети Profibus DP для персонального компьютера и программного обеспечения PDA. Архивирование данных необходимо для анализа работы оборудования, действий технологического персонала в случае возникновения аварийных ситуаций («черный ящик»).

Инжиниринговая станция предназначена для обеспечения контроля за работой оборудования со стороны обслуживающего персонала, анализа данных, собранных АРМ PDA, а также для обеспечения возможности внесения изменений в программное обеспечение контроллера, панели оператора, АРМ и сервера.

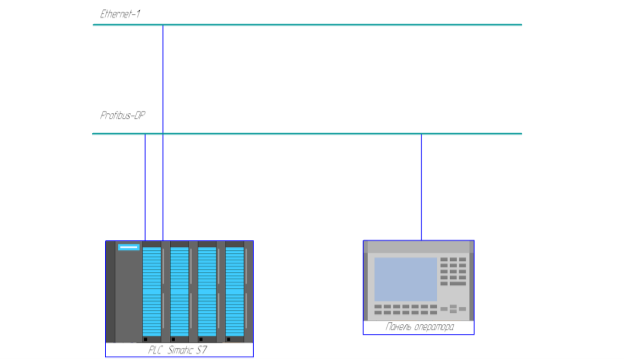

Вариант № 2

Конфигурация подсистемы нижнего информационного уровня в варианте № 2 аналогична вышеизложенной в варианте № 1, но отличается отсутствием преобразователей и станций распределенного ввода-вывода ЕТ 200М. Входные и выходные сигналы подключаются сигнальными кабелями к модулям дискретных входов и выходов, размещаемых в контроллере.

Иллюстрация построения информационных сетей, выполненного по варианту № 2, приведена на рисунке 2.

Рис. 2. Вариант построения информационных сетей № 2

Самостоятельная подсистема верхнего информационного уровня в данной конфигурации отсутствует. Контроллер обеспечивает передачу необработанной «сырой» информации на верхний информационный уровень.

В данном варианте обеспечивается минимальная функциональность АСУТП работы прошивного стана в части обеспечения возможности управления механизмами и передачи информации на верхний информационный уровень. Не выполняются требования технического задания в части необходимости записи и архивирования информации о работе оборудования и действиях оператора. Так как вариант не предусматривает установки инжиниринговой станции, отсутствует возможность оперативного изменения программного обеспечения. Так как обмен информацией с верхним уровнем осуществляется без предварительной обработки, пропускная способность сети должна обеспечить быструю передачу больших объемов информации.

Используя значительно возросшие возможности современных средств автоматизации, можно совместить функциональные обязанности нескольких устройств в одном физическом устройстве. Применение многофункциональной панели SIMATIC МР 277 10’’ KEY фирмы Siemens для контроля и управления процессом позволяет использовать одну платформу для совмещения функций панели оператора с возможностью организации полноценной SCADA-системы. Установка самостоятельного АРМ вальцовщика прошивного стана не потребуется, так как вычислительной мощности мультипанели достаточно для обеспечения всех функций SCADA-системы.

Данное построение верхнего и нижнего информационного уровня является открытым. Совмещение нескольких функций в одном физическом устройстве позволяет получить максимальную функциональность с минимальными финансовыми затратами (задача-минимум).

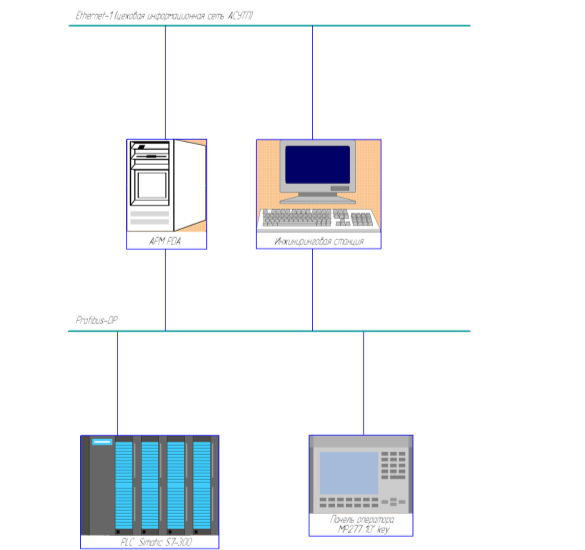

Вариант № 3

Данный вариант построения информационной сети является оптимальным с точки зрения соотношения функциональных возможностей и стоимости оборудования. Обеспечиваются все требуемые функции системы с возможностью ее дальнейшей модернизации.

На рисунке 3 приведено построение информационных сетей, выполненное по варианту № 3.

Рис. 3. Вариант построения информационных сетей № 3

Данное построение обеспечивает сбор данных от подсистемы нижнего уровня, их последующее архивирование и анализ. Целесообразно увеличить вычислительную мощность АРМ PDA с дополнительным возложением на него функций сервера верхнего уровня. При этом отпадает необходимость в выделенном OPC-сервере.

Расчет надежности существующего и проектного вариантов автоматизации

Расчет проведен в соответствии со следующими документами:

- ГОСТ 24.701-86 «Единая система стандартов автоматизированных систем управления. Надежность автоматизированных систем управления. Основные положения» (Москва, Издательство стандартов, 1987, 17 с);

- методическими рекомендациями в работе «Автоматизированное структурно-логическое моделирование и расчет надежности и безопасности автоматизированных систем управления технологическими процессами и оборудованием на стадии проектирования» (разработка научно-исследовательского отдела ОАО «СПИК СЗМА», http://www.szma.com/pkasm.shtml);

- техническими описаниями и инструкциями по эксплуатации модулей «МикроДАТ».

Вероятность безотказной работы рассчитывается по формуле:

где T — средняя наработка до отказа;

t — заданная наработка, для которой рассчитывается вероятность безотказной работы.

Вероятность отказа рассчитывается по формуле:

Так как периферийное оборудование (ключи управления, индикаторные лампы, реле и т. д.) не меняется, расчет надежности производим только для программируемого логического контроллера. Период определения вероятности примем равным одному году.

Рассчитаем вероятностные параметры надежности для комплектующих ПЛК. Исходные данные и расчетная вероятность приведены в таблицах 1 и 2.

Таблица 1

Вероятностные параметры надежности ПЛК на базе «МикроДАТ»

|

№ |

Название |

Время наработки до отказа, ч |

Расчетная вероятность P |

Расчетная вероятность Q |

|

1 |

Процессорный модуль |

24000 |

0,7 |

0,3 |

|

2 |

Модули ввода-вывода |

40000 |

0,807 |

0,193 |

|

3 |

Источник питания |

24000 |

0,7 |

0,3 |

Таблица 2

Вероятностные параметры надежности ПЛК на базе Siemens

|

№ |

Название |

Время наработки до отказа, ч |

Расчетная вероятность P |

Расчетная вероятность Q |

|

1 |

Процессорный модуль |

128000 |

0,932 |

0,068 |

|

2 |

Модули ввода-вывода |

1314000 |

0,9933 |

0,0067 |

|

3 |

Источник питания |

1300000 |

0,9932 |

0,0068 |

Рассчитаем параметры надежности всей системы.

Существующая система автоматики имеет два одновременно работающих контроллера, один из которых непосредственно управляет технологическим процессом, а второй находится в горячем резерве. Управление технологическим процессом может быть переключено на резервный контроллер в любой момент времени.

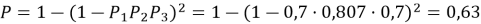

Для ПЛК на базе «МикроДАТ» с горячим резервированием вероятность безотказной работы рассчитывается так:

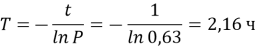

а среднее расчетное время наработки до отказа — так:

Из опыта эксплуатации следует, что среднее время устранения одного отказа для ПЛК «МикроДАТ» составляет около двух часов, а ПЛК Siemens — около 30 минут.

Вывод: расчетная вероятность безотказной работы системы в течение одного года составляет 0,63 для ПЛК «МикроДАТ» и 0,91946 — для ПЛК Siemens.

Отсюда можно вычислить время простоя для устранения отказа: 2 часа за 2,1 года для ПЛК «МикроДАТ» и 30 минут за 11,99 лет для ПЛК Siemens.

Сопоставив результаты расчетов, можно утверждать, что модернизация АСУТП с заменой программируемого логического контроллера «МикроДАТ МБ 57.0» на контроллер фирмы Siemens значительно увеличит надежность работы оборудования.

Результаты

Был предложен оптимальный вариант организации сети, учитывающий баланс между функциональностью и стоимостью используемого оборудования. Новый подход позволил реализовать полноценные возможности системы с перспективой ее дальнейшего совершенствования и масштабирования.

Проведенные расчеты показали значительные улучшения уровня надежности оборудования:

— контроллеры «МикроДАТ» обеспечивают вероятность безотказной работы, равную 0,63, что подразумевает средние сроки простоя оборудования продолжительностью около двух часов каждые 2,1 года;

— замена контроллера на современный аналог от фирмы Siemens повышает эту вероятность до 0,91946, снижая срок ремонтных работ до менее чем получаса каждые почти 12 лет.

Эти цифры демонстрируют существенное улучшение общей производительности системы и свидетельствуют о целесообразности предлагаемой модернизации.

Заключение

Предложенное решение направлено на разработку оптимального подхода к созданию информационной сети и повышению эксплуатационной надежности оборудования. Был реализован новый архитектурный подход, предусматривающий интеграцию современных промышленных стандартов, замену морально устаревших контроллеров «МикроДАТ» на производительные модули Siemens и организацию эффективного распределения нагрузки между устройствами контроля и диспетчеризации.

Выполненный расчет показывает, что предложенные меры позволили добиться значительных преимуществ в части повышения уровня безотказности и сокращения простоев оборудования.

Такой значительный прирост надежности имеет очевидные позитивные последствия для экономики предприятия: сокращение числа технологических сбоев способствует увеличению объемов выпуска качественной продукции, улучшает общие производственные показатели и укрепляет конкурентоспособность завода на рынке металлургии.

Дальнейшие исследования будут направлены на распространение полученного опыта на другие участки производства цеха.

Литература:

- ГОСТ Р 53792-2010. Порядок проведения работ по подтверждению соответствия низковольтного оборудования. — Москва : Стандартинформ, 2010.

- ГОСТ 24.104-2023. Единая система стандартов автоматизированных систем управления. — Москва : Российский институт стандартизации, 2023.

- ГОСТ 24.701-86. Надежность автоматизированных систем управления. — Москва : Стандартинформ, 2009.

- Правила устройства электроустановок. — Текст : электронный // КонсультантПлюс : [сайт]. — URL: https://www.consultant.ru/document/cons_doc_LAW_98464/ (дата обращения: 11.11.2025).

- Правила технической эксплуатации электроустановок потребителей. — Москва : Издательство НЦ ЭНАС, 2007.

- ГОСТ 27.003-2016. Надежность в технике. Состав и общие правила задания требований по надежности. — Москва : Стандартинформ, 2018.

- ГОСТ Р МЭК 60204-1-2007. Безопасность машин. Электрооборудование машин и механизмов. Часть 1. Общие требования. — Москва : Стандартинформ, 2008.