Газотурбинные двигатели (ГТД) являются высокотехнологичными агрегатами, определяющими эффективность авиационной, энергетической и промышленной техники. Ключевыми компонентами ГТД выступают роторы, включающие диски для крепления рабочих лопаток. Надежность и ресурс всего двигателя в значительной степени определяются качеством изготовления пазов дисков — сложных по форме и точности конструктивных элементов, предназначенных для равномерной передачи силовых нагрузок [1, 2].

В последние годы предприятия Объединенной двигателестроительной корпорации (ОДК) сталкиваются с растущими требованиями к эффективности двигателей при ужесточении экономических и технологических ограничений. Обработка пазов становится основополагающим фактором, влияющим не только на эксплуатационные характеристики силовой установки, но и на экономические показатели предприятия [3]. Появление новых марок жаропрочных сплавов и усложнение конструкций лопаток требуют модернизации технологий обработки. Неэффективные или устаревшие решения приводят к росту себестоимости, браку и повышению рисков аварийных ситуаций [4].

В этих условиях задача обоснования и выбора оптимальной технологии обработки пазов дисков приобретает первостепенное значение. Традиционные эмпирические подходы к выбору технологических процессов не позволяют комплексно учесть всю совокупность технических, экономических и производственных факторов. В связи с этим актуальной является разработка методики, основанной на принципах системного инжиниринга и обеспечивающей научно обоснованный выбор технологии.

Целью исследования является разработка алгоритма выбора оптимальной технологии обработки пазов дисков ГТД на основе методического инструментария системного инжиниринга (МИ СИ), обеспечивающего комплексный учет взаимосвязанных требований и ограничений.

Задачи исследования:

- Провести анализ существующих технологий обработки пазов и выявить ключевые проблемы.

- Формализовать технические и экономические требования заказчика.

- Разработать алгоритм применения МИ СИ для выбора технологического процесса.

- Сформировать систему критериев для оценки эффективности технологических решений.

1. Анализ существующих технологий обработки пазов и ключевые проблемы

Паз диска ГТД представляет собой сложнопрофильное соединение (типа «ласточкин хвост», «елочка»), к которому предъявляются исключительно высокие требования по точности (допуски по ширине — ±0,015 мм) и качеству поверхности (шероховатость Ra — от 0,4 до 0,8 мкм) [5, 6]. Обработка ведется в основном в жаропрочных никелевых и титановых сплавах (ВЖЛ12У, ЭП742, Inconel 718), характеризующихся низкой обрабатываемостью [7].

В промышленности применяются следующие основные методы обработки:

— фрезерование. Обеспечивает высокую производительность, но сопровождается интенсивным износом инструмента и вибрациями при работе с жаропрочными сплавами [6];

— протягивание. Имеет высокую производительность при серийном производстве, но отличается низкой гибкостью и высокой стоимостью оснастки [3];

— электроэрозионная обработка. Позволяет получать сложные профили в закаленных материалах с высокой точностью и минимальными напряжениями, но имеет низкую производительность [4];

— электрохимическая обработка. Обеспечивает высокое качество поверхности без механических воздействий, но требует сложного оборудования и контроля экологических аспектов [7].

Анализ производственной практики позволил выявить следующие ключевые проблемы:

- Сложность обеспечения высокой геометрической точности и повторяемости.

- Интенсивный износ инструмента и возникновение вибраций [6, 8].

- Низкая обрабатываемость жаропрочных сплавов [7].

- Высокие требования к шероховатости поверхности Ra (не хуже 0,8 мкм) [5].

- Недостаточная автоматизация и цифровизация процессов контроля.

Таким образом, отсутствует универсальный метод обработки, а выбор технологии требует комплексного анализа множества взаимосвязанных факторов.

2. Формализация требований и обоснование применения системного инжиниринга

Выбор оптимальной технологии представляет собой многокритериальную задачу в условиях жестких ограничений. На основе анализа конструкторской и технологической документации был сформирован перечень требований заказчика, разделенный на техническую и экономическую группы (таблица 1).

Таблица 1

Система требований к технологии обработки пазов

|

Группа требований |

Критерий |

Целевое значение |

|

Технические |

Точность обработки |

Допуск по ширине — ±0,015 мм |

|

Шероховатость поверхности |

Ra ≤ 0,8 мкм | |

|

Качество поверхностного слоя |

Отсутствие микротрещин, прижогов | |

|

Повторяемость результатов |

Стабильность геометрии ≥ 98 % | |

|

Экономические |

Себестоимость обработки |

Снижение на 10 % от базового уровня |

|

Время цикла обработки |

Сокращение на 15–25 % | |

|

Уровень брака |

≤ 1 % | |

|

Гибкость производства |

Время переналадки ≤ 30 мин |

Для решения задачи с учетом множества противоречивых требований обосновано применение МИ СИ [9, 10]. МИ СИ позволяет рассматривать технологический процесс как сложную систему, осуществлять его декомпозицию, формализовывать требования, моделировать жизненный цикл и управлять рисками, обеспечивая целостный и научно обоснованный подход [9].

3. Разработка алгоритма выбора технологии на основе МИ СИ

Был разработан алгоритм применения МИ СИ для выбора технологии обработки пазов, состоящий из восьми последовательных этапов (таблица 2).

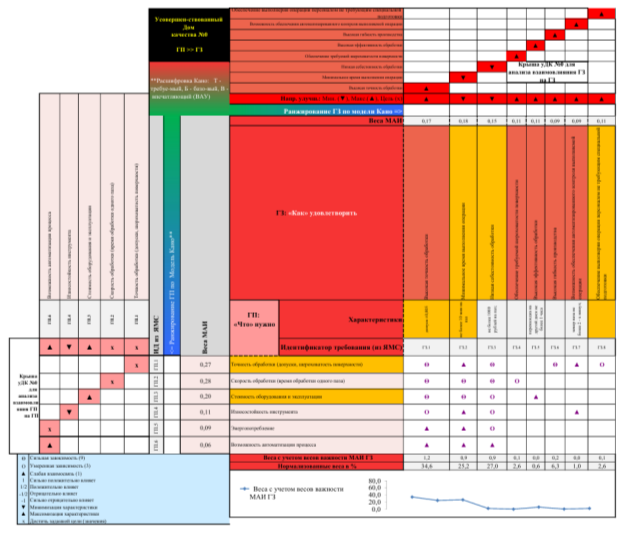

Ключевым инструментом на этапах 1 и 4 является метод развертывания функции качества (QFD — Quality Function Deployment), используемый для приоритизации требований и их переноса в инженерные характеристики. Построение «Дома качества» (рис. 1) позволяет наглядно отобразить взаимосвязи между требованиями заказчика (концепция «Голос клиента») и параметрами технологических решений и тем самым определить наиболее значимые направления для оптимизации [11].

Таблица 2

Описание этапов применения МИ СИ при выборе технологии обработки пазов в дисках ГТД

|

№ этапа |

Ограничивающие условия |

Описание ограничивающих условий |

|

1 |

Постановка задачи и формализация требований |

Анализ исходных данных. Формализуется в виде целей, критериев оптимизации, ограничений и входных параметров процесса |

|

2 |

Системный анализ объекта и среды |

Выполняется разложение изделия (диска) и технологического процесса обработки пазов на составные части и элементы. Производится анализ взаимосвязи между этими элементами |

|

3 |

Моделирование жизненного цикла технологического процесса |

Цифровая модель жизненного цикла операции обработки пазов: проектирование, производство, контроль, модернизация и утилизация |

|

4 |

Проектирование оптимизированного процесса |

Для анализа и моделирования разрабатывается несколько вариантов технологических маршрутов, подбираются оптимальные режимы обработки, инструмент и оборудование |

|

5 |

Верификация и оценка проектных решений |

Проводится идентификация и оценка рисков (например, снижение стойкости инструмента, появление брака), моделируются возможные отклонения производственного процесса |

|

6 |

Внедрение процесса и организационные мероприятия |

После подтверждения эффективности проектные решения документируются |

|

7 |

Мониторинг, сбор производственных данных и обратная связь |

Организуется система сбора технологических параметров и результатов контроля качества изделий. Все собираемые данные интегрируются в корпоративную информационную систему для последующего анализа |

|

8 |

Анализ отклонений и совершенствование процесса |

Проводится регулярный анализ причин выявленных сбоев, брака, снижения производительности или качества. Применяются инструменты МИ СИ для поиска системных причин и выработки корректирующих мер |

Рис. 1. Фрагмент «Дома качества» для приоритизации требований к обработке пазов

4. Система критериев оценки эффективности технологий

Для количественной оценки предлагаемых технологических решений разработана система критериев (таблица 3), позволяющая проводить их сравнительный анализ.

Таблица 3

Критерии оценки качества технологического решения

|

Группа критериев |

Метрика |

Способ оценки |

Целевой показатель |

|

Технические |

Точность (соответствие ТУ) |

% годных изделий |

≥ 98 % |

|

Шероховатость (Ra) |

Профилометрия |

≤ 0,8 мкм | |

|

Экономические |

Себестоимость, руб/ед |

Калькуляция затрат |

Снижение на 10 % |

|

Производительность, ед/час |

Хронометраж |

Рост на 15 % | |

|

Производственные |

Гибкость (время переналадки) |

Замеры времени |

≤ 30 мин |

|

Стабильность (простои) |

Учет времени работы |

≤ 1 час/мес | |

|

Качественные |

Уровень брака, % |

Статистика ОТК |

≤ 1 % |

|

Соответствие стандартам |

Аудит |

Полное соответствие |

Комплексное использование данной системы критериев в рамках предложенного алгоритма позволяет объективно выбрать технологию, наилучшим образом удовлетворяющую всем группам требований.

В результате проведенного исследования разработан системный подход к выбору оптимальной технологии обработки пазов дисков ГТД, основанный на применении МИ СИ. Выводы:

- Проведенный анализ подтвердил актуальность проблемы и отсутствие универсального технологического решения, что обуславливает необходимость комплексного многокритериального выбора.

- Предложенный алгоритм, включающий восемь этапов от формализации требований до непрерывного совершенствования, обеспечивает структурированный, воспроизводимый и обоснованный подход к выбору технологии обработки пазов дисков ГТД.

- Использование метода QFD для приоритизации требований заказчика и формирования «Дома качества» позволяет наглядно учесть и согласовать часто конфликтующие технические и экономические критерии [11].

- Разработанная система критериев оценки обеспечивает объективное сравнение альтернативных технологических решений по ключевым показателям эффективности.

Практическая значимость работы заключается в возможности внедрения разработанного алгоритма на предприятиях ОДК для повышения обоснованности технологических решений, снижения себестоимости (до 10 %), сокращения времени обработки (на 15–25 %) и уменьшения уровня брака (на 1–2 %). Применение системного подхода способствует повышению технологической гибкости, управляемости и конкурентоспособности производства критически важных деталей авиадвигателей.

Перспективы дальнейших исследований связаны с углубленной цифровизацией алгоритма, интеграцией моделей цифровых двойников и применением методов искусственного интеллекта для прогнозной оптимизации режимов обработки в реальном времени.

Литература:

- Демин Ф. И. Технология изготовления основных деталей газотурбинных двигателей. — 2-е изд. — Самара : Издательство СГАУ им. С. П. Королева, 2012. — 324 с.

- Юнаков Л. П. Основы теории авиационных газотурбинных двигателей : учебное пособие. — СПб. : Издательство БГТУ «Военмех» им. Д. Ф. Устинова, 2013. — 90 с.

- Yu J., Li X., Zhao W., Qin B., Zhang Y. A brief review on the status of machining technology of fir-tree slots on aero-engine turbine disk. Advances in Mechanical Engineering, 2022.

- Buk J., Sułkowicz P., Szeliga D. The Review of Current and Proposed Methods of Manufacturing Fir Tree Slots of Turbine Aero Engine Discs. Materials, 2023.

- Залесский Ю. Л., Савельев П. Б. К конструктивным особенностям и технологии обработки пазов сложной формы в деталях ГТД // Авиация и космонавтика. — 2020. — № 2. — С. 35–39.

- Shaw M. C. Metal Cutting: Principles. 2nd ed. — Oxford: Oxford University Press, 2005. — 651 p.

- Xu Z., Cheng K., Zhu D., et al. Electrochemical machining of complex components of aero engine: technological advances and application cases. Chinese Journal of Aeronautics, 2021.

- Surface integrity in metal machining — Part II: Functional performance. CIRP Annals, 2021.

- INCOSE. Systems Engineering Handbook: A Guide for System Life Cycle Processes and Activities. 4th ed. — Hoboken, NJ: Wiley, 2015. — 304 p.

- ISO/IEC/IEEE 15288:2015. Systems and software engineering — System life cycle processes. — Geneva: ISO, 2015.

- Akao Y. Quality Function Deployment: Integrating Customer Requirements into Product Design. — Cambridge, MA: Productivity Press, 1990. — 369 p.