Проблема коррозии оборудования на месторождениях с содержанием сероводорода является одной из наиболее актуальных в нефтегазовой отрасли. Присутствие H₂S в добываемом флюиде приводит к значительному ускорению коррозионных процессов, что существенно снижает срок службы промыслового оборудования и трубопроводов. По оценкам специалистов, ежегодные потери нефтегазовой отрасли от коррозионных разрушений составляют миллиарды рублей [1, с. 37].

Особую опасность представляет сероводородное растрескивание и водородное охрупчивание сталей, которые могут приводить к внезапным отказам оборудования и аварийным ситуациям. Как отмечается в работе [5, с. 10], наибольшую опасность представляют локальные формы коррозии, которые трудно обнаружить на ранних стадиях развития.

Экономические последствия коррозионных разрушений включают не только прямые затраты на ремонт и замену оборудования, но и значительные косвенные потери, связанные с простоями производства, ликвидацией аварийных ситуаций и экологическим ущербом. Технологические последствия выражаются в снижении надежности систем добычи и транспортировки нефти и газа, увеличении риска аварийных ситуаций и необходимости более частого технического обслуживания.

Эффективное решение проблемы коррозии требует комплексного подхода, включающего выбор соответствующих материалов, применение ингибиторной защиты, использование электрохимических методов и современных систем мониторинга. При этом важную роль играет правильный выбор оборудования для реализации данных методов защиты.

Целью настоящего исследования является анализ существующего оборудования для защиты от коррозии на месторождениях с содержанием сероводорода, разработка предложений по его совершенствованию и оценка экономической эффективности предлагаемых решений.

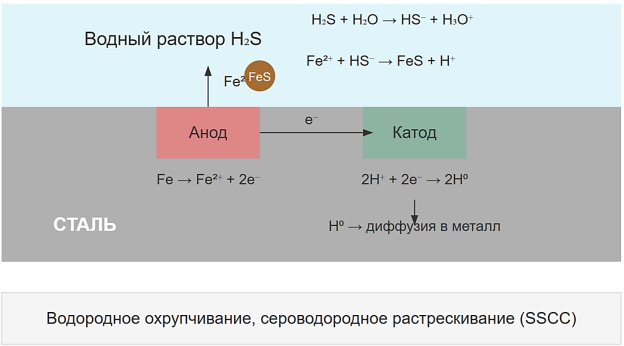

Коррозионное воздействие сероводорода на металлические конструкции характеризуется специфическими механизмами разрушения, существенно отличающимися от традиционных видов коррозии. Основная опасность заключается в том, что H₂S, растворяясь в воде, образует слабую кислоту, которая активно взаимодействует с металлом, а также катализирует электрохимические процессы на его поверхности. При этом процесс коррозии протекает по следующему механизму:

1. Диссоциация сероводорода в водной среде:

H₂S + H₂O → HS⁻ + H₃O⁺

2. Анодное растворение железа:

Fe → Fe²⁺ + 2e⁻

3. Катодная реакция с образованием атомарного водорода:

2H⁺ + 2e⁻ → 2H⁰

4. Образование сульфида железа:

Fe²⁺ + HS⁻ → FeS + H⁺

Как отмечено в работах Ткачевой В. Э. и соавторов [6, с. 8–9], особую опасность представляет атомарный водород, образующийся при катодной реакции. Он способен диффундировать в кристаллическую решетку металла, вызывая водородное охрупчивание и сероводородное растрескивание под напряжением (SSCC — Sulfide Stress Corrosion Cracking).

Особенностью сероводородной коррозии нефтепромыслового оборудования является ее неравномерный характер. На поверхности металла часто образуются пленки сульфида железа, которые могут как защищать металл от дальнейшей коррозии, так и стимулировать локальные коррозионные процессы. Образование гальванических пар «сульфид железа — сталь» приводит к ускорению анодного растворения металла и концентрации коррозионных процессов на отдельных участках.

К факторам, влияющим на интенсивность коррозионных процессов в сероводородсодержащих средах, относятся:

- Концентрация H₂S в среде — увеличение содержания сероводорода прямо пропорционально увеличивает скорость коррозии до определенного предела.

- pH среды — в кислой среде процессы коррозии ускоряются, а образующиеся пленки сульфидов имеют меньшую защитную способность.

- Температура — с повышением температуры скорость коррозионных процессов возрастает, что особенно заметно в высокотемпературных скважинах.

- Давление — влияет на растворимость сероводорода в жидкой фазе и, соответственно, на его коррозионную активность.

- Наличие других коррозионно-активных компонентов (CO₂, O₂, органических кислот) — приводит к синергетическому эффекту и ускорению коррозии.

- Скорость движения среды — влияет на доставку коррозионно-активных агентов к поверхности металла и удаление продуктов коррозии.

Как указывается в источнике [14, с. 11–12], особенностью воздействия сероводорода является то, что даже при низких концентрациях (менее 50 ppm) он может вызывать серьезные коррозионные повреждения при длительном воздействии на металлические конструкции.

Рис. 1. Схема коррозионного процесса при воздействии сероводорода на сталь

Представленная на рисунке 1 схема иллюстрирует электрохимическую природу процесса коррозии. На анодных участках происходит растворение металла с образованием ионов Fe²⁺, которые взаимодействуют с HS⁻ с образованием сульфида железа. На катодных участках происходит восстановление ионов водорода до атомарного состояния с последующей рекомбинацией в молекулярный водород или диффузией в металл.

Понимание физико-химических основ коррозионных процессов в сероводородсодержащих средах является ключевым фактором при разработке эффективных методов защиты нефтепромыслового оборудования и выборе соответствующего оборудования для их реализации.

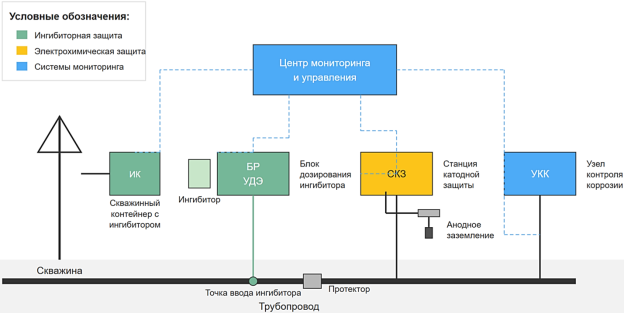

Для эффективной защиты нефтегазового оборудования от коррозионного воздействия сероводородсодержащих сред применяется комплекс технологий и оборудования. Основные методы защиты можно классифицировать следующим образом:

- Применение ингибиторов коррозии;

- Электрохимическая защита;

- Использование защитных покрытий;

- Применение коррозионностойких материалов;

- Системы мониторинга и контроля коррозии.

Ингибиторная защита является одним из наиболее распространенных и эффективных методов борьбы с коррозией на месторождениях с содержанием сероводорода. Для дозирования и подачи ингибиторов применяется следующее оборудование:

- Установки дозирования электронасосные (УДЭ) — обеспечивают непрерывную подачу ингибитора в требуемую точку технологической системы. Современные УДЭ оснащаются электронными системами управления, позволяющими регулировать дозировку ингибитора в зависимости от изменения технологических параметров. По данным Мамбетова Р. Ф. [3, с. 87], точность дозирования современных УДЭ достигает ±2 %, что позволяет оптимизировать расход реагентов.

- Блоки реагентного хозяйства (БР) — представляют собой комплексные установки, включающие емкости для хранения ингибиторов, насосы-дозаторы, системы подогрева и контроля уровня. БР обеспечивают автономное функционирование системы ингибиторной защиты на удаленных объектах.

- Скважинные контейнеры и капсулы — устанавливаются непосредственно в скважину и обеспечивают постепенное высвобождение ингибитора. Такие системы эффективны для удаленных скважин, где отсутствует возможность постоянного обслуживания оборудования.

- Системы капиллярного ввода ингибиторов — позволяют подавать ингибитор непосредственно на прием насоса или в интервал перфорации через специальный капиллярный трубопровод, проложенный в межтрубном пространстве.

Электрохимическая защита обеспечивает смещение потенциала защищаемой конструкции до значений, при которых скорость коррозии значительно снижается. Основное оборудование включает:

- Станции катодной защиты (СКЗ) — представляют собой источники постоянного тока, которые создают защитный потенциал на металлических конструкциях. Современные СКЗ оснащаются системами автоматического регулирования защитного потенциала и дистанционного контроля.

- Протекторные установки — содержат протекторы из металлов с более отрицательным электродным потенциалом (алюминиевые, магниевые, цинковые сплавы), которые, разрушаясь, защищают основную конструкцию.

- Анодные заземлители — устройства, обеспечивающие стекание защитного тока в грунт. От их конструкции и материала зависит эффективность работы всей системы катодной защиты.

Для контроля эффективности противокоррозионных мероприятий и своевременного выявления коррозионных угроз применяются различные системы мониторинга. Как отмечает Кобычев В. Ф. [10, с. 56], современные системы мониторинга позволяют значительно снизить риск аварийных ситуаций за счет раннего обнаружения коррозионных процессов.

- Узлы контроля коррозии (УКК) — устанавливаются на трубопроводах и содержат образцы-свидетели, датчики электрохимических параметров, купоны гравиметрического контроля.

- Системы онлайн-мониторинга — обеспечивают непрерывный контроль коррозионных процессов с передачей данных в режиме реального времени. Включают датчики линейной поляризации, электрического сопротивления, ультразвуковые толщиномеры.

- Интеллектуальные поршни для внутритрубной диагностики — позволяют оценивать состояние внутренней поверхности трубопроводов и выявлять участки с повышенной коррозионной активностью.

Рис. 2. Схема комплексной системы защиты от коррозии на месторождении с содержанием сероводорода

Как отмечается в работе Тарановой Л. В. [9, с. 149–150], эффективная защита от коррозии достигается только при комплексном применении различных методов с учетом конкретных условий эксплуатации оборудования.

Таблица 1

Сравнительная характеристика основных методов защиты от коррозии в сероводородсодержащих средах

|

Метод защиты |

Эффективность при высоком содержании H₂S |

Экономичность |

Сложность реализации |

Срок службы оборудования |

Требуемая периодичность обслуживания |

|

Ингибиторная защита |

Высокая (80–95 %) |

Средняя |

Низкая |

3–5 лет |

Ежемесячно |

|

Катодная защита |

Средняя (70–85 %) |

Высокая |

Высокая |

10–15 лет |

Ежеквартально |

|

Защитные покрытия |

Средняя (65–80 %) |

Низкая |

Средняя |

5–7 лет |

Ежегодно |

|

Коррозионностойкие материалы |

Высокая (90–98 %) |

Очень низкая |

Низкая |

15–20 лет |

Не требуется |

Как видно из таблицы 1, каждый метод имеет свои преимущества и ограничения, что обуславливает необходимость их комплексного применения для достижения максимального эффекта. При этом эффективность методов существенно зависит от конкретных условий эксплуатации оборудования и характеристик среды.

Анализ существующего оборудования для защиты от коррозии на месторождениях с содержанием сероводорода позволил выявить ряд недостатков, ограничивающих эффективность противокоррозионных мероприятий. В данном разделе предлагаются направления модернизации оборудования, позволяющие повысить надежность и экономичность комплексной защиты от коррозии.

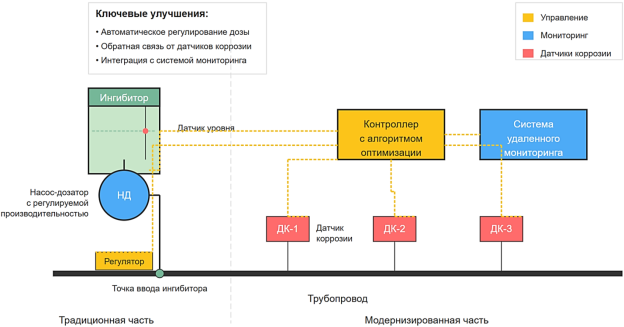

Традиционные установки дозирования ингибиторов коррозии характеризуются недостаточной адаптивностью к изменяющимся условиям эксплуатации и отсутствием оперативной обратной связи по эффективности ингибирования. Предлагаемая модернизация включает следующие технические решения:

1. Автоматизированная система контроля и регулирования подачи ингибитора

Предлагается внедрение интеллектуальной системы управления подачей ингибитора, основанной на непрерывном контроле коррозионной активности среды. Система включает:

— Электрохимические датчики, устанавливаемые в критических точках технологической системы и определяющие скорость коррозии в режиме реального времени;

— Контроллер с алгоритмом, оптимизирующим расход ингибитора в зависимости от показаний датчиков;

— Насосное оборудование с регулируемой производительностью (0–120 % от номинала);

— Система оценки эффективности ингибирования.

Как отмечается в исследовании Гурбанова Г. Р. [2, с. 62], применение автоматизированных систем дозирования позволяет сократить расход ингибиторов на 15–30 % без снижения эффективности защиты. Принцип работы системы основан на поддержании оптимальной концентрации ингибитора, достаточной для обеспечения защитного эффекта, но не избыточной.

2. Интеграция с системами удаленного мониторинга

Важным элементом модернизации является обеспечение возможности удаленного контроля и управления системой дозирования ингибиторов:

— Оснащение установок дозирования модулями передачи данных по стандартам промышленного интернета вещей (IIoT);

— Внедрение системы предиктивной аналитики, позволяющей прогнозировать коррозионную активность на основе исторических данных и текущих условий эксплуатации;

— Создание единого центра мониторинга и управления противокоррозионной защитой на месторождении;

— Разработка мобильных приложений для оперативного доступа к информации о состоянии системы ингибирования.

Предлагаемая система позволяет не только оптимизировать расход ингибиторов, но и значительно сократить трудозатраты на обслуживание оборудования за счет своевременного выявления и устранения неисправностей.

Рис. 3. Схема модернизированной установки дозирования ингибитора коррозии с системой автоматического регулирования

Для повышения эффективности противокоррозионной защиты предлагается создание комбинированных устройств, объединяющих в себе функции электрохимической защиты и подачи ингибиторов:

— Интегрированная система, включающая протекторную защиту с капсулами-контейнерами ингибиторов коррозии для скважинного применения;

— Комбинированные станции катодной защиты с блоками дозирования ингибиторов для защиты наземного оборудования и трубопроводов;

— Системы с синергетическим эффектом, где действие катодной защиты усиливает эффективность ингибиторов коррозии.

Мамбетов Р. Ф. в своих исследованиях [7, с. 114–115] показал, что комбинированное применение электрохимической защиты и ингибиторов позволяет достичь снижения скорости коррозии на 92–97 %, что выше эффективности каждого из методов, применяемых по отдельности (80–85 %).

Существенным недостатком традиционных систем мониторинга коррозии является отсутствие возможности диагностировать корректность работы самих датчиков, что может приводить к ложным показаниям и некорректной оценке ситуации. Предлагаемые усовершенствования включают:

— Разработку датчиков с функцией самодиагностики, способных оценивать достоверность собственных показаний;

— Применение мультисенсорных систем, использующих различные физические принципы для повышения достоверности измерений;

— Интеграцию датчиков в единую информационную сеть с возможностью перекрестной проверки показаний;

— Создание специализированных датчиков для определения концентрации сероводорода и эффективности его нейтрализации.

Такие интеллектуальные системы мониторинга позволяют не только контролировать текущую скорость коррозии, но и прогнозировать ее изменение, что дает возможность превентивного вмешательства до достижения критических значений.

Важным направлением совершенствования противокоррозионной защиты является применение новых материалов и защитных покрытий, специально разработанных для сероводородсодержащих сред:

— Композитные материалы с повышенной стойкостью к сероводородной коррозии;

— Наноструктурированные покрытия с эффектом самовосстановления при повреждениях;

— Гибридные материалы, сочетающие металлическую основу с коррозионностойкими элементами;

— Биоцидные покрытия, предотвращающие развитие сульфатредуцирующих бактерий.

Согласно данным СП 28.13330.2017 [11, с. 22], применение современных защитных покрытий может увеличить срок службы оборудования в 2–3 раза при условии правильного выбора системы покрытия с учетом конкретных условий эксплуатации.

Таблица 2

Технические характеристики предлагаемого модернизированного оборудования

|

Характеристика |

Традиционное оборудование |

Модернизированное оборудование |

Улучшение |

|

Точность дозирования ингибитора |

±5–7 % |

±1–2 % |

3–5 раз |

|

Энергопотребление |

2,5–3,5 кВт·ч/сут |

1,2–1,8 кВт·ч/сут |

45–60 % |

|

Периодичность обслуживания |

1 раз в 7–14 дней |

1 раз в 30–45 дней |

3–4 раза |

|

Срок службы оборудования |

3–5 лет |

7–10 лет |

2–2,5 раза |

|

Расход ингибитора |

25–30 г/м³ |

15–20 г/м³ |

30–40 % |

Предлагаемые усовершенствования оборудования для комплексной защиты от коррозии позволяют значительно повысить эффективность противокоррозионных мероприятий и снизить эксплуатационные затраты. Особенно важным является интеграция различных методов защиты в единую систему с возможностью автоматического управления и оптимизации параметров работы в зависимости от текущих условий эксплуатации.

Оценка экономической эффективности внедрения усовершенствованного оборудования для комплексной защиты от коррозии является ключевым фактором при принятии решения о модернизации существующих систем. Для получения объективных данных необходимо учитывать как прямой экономический эффект, так и косвенные выгоды от повышения надежности и безопасности эксплуатации оборудования.

Для расчета экономического эффекта от внедрения усовершенствованного оборудования применяется комплексный подход, учитывающий следующие составляющие:

- Капитальные затраты на приобретение и монтаж нового оборудования (Зкап);

- Экономия от снижения эксплуатационных расходов (Ээксп);

- Экономия от снижения затрат на ремонт и замену оборудования (Эрем);

- Экономия от оптимизации расхода ингибиторов коррозии (Эинг);

- Экономия от предотвращения аварийных ситуаций и связанных с ними потерь (Эавар).

Общий экономический эффект (Эобщ) рассчитывается по формуле:

|

Эобщ = Ээксп + Эрем + Эинг + Эавар — Зкап |

(1) |

Срок окупаемости (Ток) определяется как:

|

Ток = Зкап / (Ээксп + Эрем + Эинг + Эавар) |

(2) |

Как отмечает Вагапов Р. К. [8, с. 174], при оценке экономической эффективности необходимо учитывать различную продолжительность жизненного цикла оборудования, что требует использования методов дисконтирования денежных потоков для корректного сравнения вариантов с разными сроками службы.

Анализ эксплуатационных данных показывает, что внедрение усовершенствованного оборудования позволяет значительно сократить затраты на ремонт и замену коррозионно-поврежденных элементов. Увеличение межремонтного периода в 2–3 раза приводит к пропорциональному снижению затрат на техническое обслуживание и ремонтные работы. По данным практического применения автоматизированных систем дозирования ингибиторов, снижение числа отказов оборудования достигает 60–70 % [12, с. 39].

Внедрение комплексной защиты от коррозии позволяет увеличить срок службы основного технологического оборудования в 1,5–2,5 раза. Это особенно актуально для дорогостоящих элементов таких как насосно-компрессорные трубы, погружное насосное оборудование, запорная арматура. Отсрочка капитальных затрат на замену оборудования создает значительный экономический эффект за счет высвобождения средств для других инвестиционных проектов.

Применение автоматизированных систем дозирования с обратной связью позволяет оптимизировать расход ингибиторов коррозии без снижения эффективности защиты. Фактическое снижение расхода реагентов составляет 30–40 % по сравнению с традиционными системами дозирования. Учитывая высокую стоимость ингибиторов для сероводородсодержащих сред (от 150 000 до 300 000 руб/т), экономия на реагентах становится существенной статьей снижения эксплуатационных затрат.

Одним из наиболее значимых экономических эффектов является сокращение количества аварийных ситуаций, связанных с коррозионными отказами оборудования. Экономия включает:

— предотвращение потерь добываемой продукции;

— сокращение затрат на ликвидацию аварий;

— минимизацию экологического ущерба и связанных с ним штрафных санкций;

— сокращение простоев производства.

Таблица 3

Расчет экономического эффекта от внедрения усовершенствованного оборудования

|

Показатель |

Традиционное оборудование (руб/год на 1 скважину) |

Модернизированное оборудование (руб/год на 1 скважину) |

Экономия |

|

Затраты на ингибиторы коррозии |

1 350 000 |

810 000 |

540 000 |

|

Затраты на техническое обслуживание системы дозирования |

320 000 |

120 000 |

200 000 |

|

Затраты на ремонт и замену коррозионно-поврежденного оборудования |

2 100 000 |

730 000 |

1 370 000 |

|

Потери от аварийных ситуаций (среднегодовые) |

950 000 |

230 000 |

720 000 |

|

Суммарная экономия |

2 830 000 | ||

|

Капитальные затраты на модернизацию |

- |

1 450 000 |

-1 450 000 |

|

Чистый экономический эффект (первый год) |

1 380 000 | ||

|

Срок окупаемости |

0,51 года | ||

Как видно из таблицы 3, внедрение усовершенствованного оборудования для комплексной защиты от коррозии обеспечивает значительный экономический эффект с периодом окупаемости около 6 месяцев. Наибольшую экономию дает снижение затрат на ремонт и замену оборудования, а также сокращение потерь от аварийных ситуаций.

Следует отметить, что экономический эффект может варьироваться в зависимости от конкретных условий эксплуатации, агрессивности среды и начального состояния оборудования. Однако даже при консервативном подходе к расчетам модернизация систем защиты от коррозии является высокоэффективным мероприятием, позволяющим существенно сократить эксплуатационные затраты и повысить надежность работы оборудования на месторождениях с содержанием сероводорода.

Проведенное исследование оборудования для комплексной защиты от коррозии на месторождениях с содержанием сероводорода позволило определить основные направления его совершенствования и оценить экономическую эффективность предлагаемых решений. Результаты исследования показывают, что существующие методы и оборудование имеют значительный потенциал для модернизации, которая может быть реализована путем внедрения автоматизированных систем дозирования ингибиторов, интеграции различных методов защиты, применения интеллектуальных датчиков и современных материалов.

Предложенные технические решения, включающие автоматизированные системы контроля и регулирования подачи ингибитора, комбинированные устройства электрохимической защиты и интеллектуальные датчики коррозии, позволяют существенно повысить эффективность противокоррозионной защиты при одновременном снижении эксплуатационных затрат. Расчет экономической эффективности показал, что внедрение усовершенствованного оборудования обеспечивает существенную экономию средств за счет сокращения расхода ингибиторов, снижения затрат на ремонт и замену оборудования, а также предотвращения аварийных ситуаций. Срок окупаемости предлагаемых мероприятий составляет около 6 месяцев, что подтверждает их высокую экономическую эффективность.

Перспективными направлениями дальнейшего развития комплексных методов защиты от коррозии являются создание самоадаптирующихся систем на основе искусственного интеллекта, разработка новых типов ингибиторов с программируемым высвобождением активных компонентов, а также интеграция систем противокоррозионной защиты в общую цифровую экосистему месторождения. Особое внимание следует уделить развитию предиктивных методов оценки коррозионного состояния оборудования, позволяющих прогнозировать и предотвращать коррозионные отказы.

Практическая значимость предложенных в работе решений заключается в возможности их непосредственного внедрения на действующих месторождениях с содержанием сероводорода. Разработанные рекомендации по модернизации оборудования направлены на решение актуальных проблем нефтегазовой отрасли и могут быть использованы при проектировании новых и реконструкции существующих систем противокоррозионной защиты.

Литература:

- О промышленной безопасности опасных производственных объектов: Федеральный закон от 21.07.1997 № 116-ФЗ (ред. от 01.05.2022) // Собрание законодательства РФ. 1997. № 30. Ст. 3588; 2022. № 18. Ст. 3010.

- ГОСТ 9.908–85. Единая система защиты от коррозии и старения (ЕСЗКС). Металлы и сплавы. Методы определения показателей коррозии и коррозионной стойкости. М.: Стандартинформ, 2021. 18 с.

- ГОСТ Р 58284–2018. Нефтяная и газовая промышленность. Материалы и оборудование для добычи и переработки сероводородсодержащих сред. Общие технические условия и методы испытаний. М.: Стандартинформ, 2021. 36 с.

- СП 28.13330.2017. Защита строительных конструкций от коррозии. Актуализированная редакция СНиП 2.03.11–85 (с Изменениями). М.: Минстрой России, 2022. 118 с.

- Вагапов Р. К. Исследование наводороживания и коррозии стального оборудования и трубопроводов на объектах добычи H₂S-содержащего углеводородного сырья // Вопросы материаловедения. 2021. Т. 106, № 2. C. 170–181.

- Гурбанов Г. Р. Ингибиторная защита нефтепромыслового оборудования от коррозии в средах, содержащих сероводород и углекислый газ / Г. Р. Гурбанов, А. В. Гасымзада // Транспорт и хранение нефтепродуктов и углеводородного сырья. 2023. № 3–4. С. 60–64.

- Девлешова Н. А. Альтернативное использование сероводорода на месторождении: обзор потенциально получаемых из него продуктов / Н. А. Девлешова, Т. А. Кремлева // НефтеГазоХимия. 2024. № 1. С. 40–45. DOI:10.24412/2310–8266–2024–1-40–45

- Ившин Я. В. Защита оборудования ингибиторами коррозии в нефтяной отрасли: учебное пособие / Я. В. Ившин, А. Е. Лестев; под ред. А. Ф. Дресвянникова. Казань: Изд-во КНИТУ, 2021. 112 с.

- Кобычев В. Ф. Совершенствование системы коррозионного мониторинга объектов добычи углеводородов Ачимовских отложений / В. Ф. Кобычев, И. В. Игнатов, И. Н. Шустов, Д. Ю. Корякин [и др.] // Нефтепромысловое дело. 2022. № 4. С. 54–61.

- Мамбетов Р. Ф. Совершенствование методов повышения пожарной безопасности трубопроводов, транспортирующих сероводородсодержащие нефтегазовые среды с применением ингибитора коррозии / Р. Ф. Мамбетов, Ф. Ш. Хафизов, И. Ф. Хафизов, В. М. Кушнаренко, Л. В. Сорокина // Нефтепромысловая химия: материалы X Международной научно-практической конференции. М.: РГУ нефти и газа (НИУ) имени И. М. Губкина, 2023. С. 113–116.

- Мамбетов Р. Ф. Совершенствование способа пожарной безопасности трубопроводного транспорта сероводородсодержащих нефтегазовых сред / Р. Ф. Мамбетов, Ф. Ш. Хафизов, В. М. Кушнаренко, И. Ф. Хафизов, Л. В. Сорокина // Нефтегазовое дело. 2023. № 1. С. 84–106.

- Ниязов А. И. Комплексный подход к выбору технологии борьбы с коррозией на месторождениях с содержанием сероводорода / А. И. Ниязов, С. П. Василевская // Молодой ученый. 2025. № 3 (554). С. 37–41.

- Таранова Л. В. Разработка и исследование ингибиторов коррозии на основе таллового масла / Л. В. Таранова, А. М. Глазунов, Е. О. Землянский, А. Г. Мозырев // Известия высших учебных заведений. Нефть и газ. 2021. № 2. С. 147–158.

- Ткачева В. Э. Коррозия внутрискважинного оборудования в сероводородсодержащих средах / В. Э. Ткачева, А. Н. Маркин, Д. В. Кшнякин, Д. И. Мальцев, В. В. Носов // Практика противокоррозионной защиты. 2021. Т. 26, № 2. С. 7–26. doi: 10.31615/j.corros.prot.2021.100.2–1.

- Турабджанов С. М. Изучение синергетической эффективности аминокротонола и органофосфонатов при ингибировании коррозии / С. М. Турабджанов, С. Х. Эргашева, Б. М. Кадиров, Х. И. Кадиров [и др.] // Химическая технология. 2021. Т. 22, № 1. С. 2–7.