Управление давлением при бурении (БУД) представляет собой совокупность технологических решений, направленных на точное регулирование давления в скважине с целью предотвращения выбросов, поглощений бурового раствора и других осложнений. Основу БУД составляют герметичные циркуляционные контуры, автоматические дроссельные системы, устройства контроля давления и программные комплексы, обеспечивающие адаптацию параметров бурения в реальном времени. Метод широко применяется при бурении скважин в сложных геологических условиях с узким окном между поровым и гидроразрывным давлением.

Ключевые слова: управление давлением, MPD, дроссельная система, буровой раствор, RCD, выбросы.

Бурение с управляемым давлением (БУД, MPD — Managed Pressure Drilling) представляет собой современную технологию, направленную на активное управление профилем давления в скважине с целью минимизации рисков, связанных с осложнениями при бурении. Принцип работы MPD основывается на постоянном мониторинге и регулировании циркуляционных параметров: с помощью высокоточных датчиков в режиме реального времени (ежесекундно) контролируются плотность, температура и расход бурового раствора на входе и выходе из устья скважины. Такая система позволяет оперативно (в течение менее одной минуты) выявлять начало поглощения или проявления пластовых флюидов. Центральным элементом управления выступает регулируемый электронный штуцер, расположенный после ротора управления давлением (RCD), который обеспечивает возможность варьирования степени открытия выпускного отверстия от 0 до 100 % [1].

За счёт согласованной работы входного клапана (подающий манифольд) и регулируемого выпускного штуцера формируется управляемое гидродинамическое давление на забое скважины. Разница между расходами бурового раствора на входе и выходе из скважины создаёт необходимое давление на открытый ствол и забой, обеспечивая тем самым его стабилизацию. Данная технология позволяет предупреждать поступление пластового флюида в скважину, безопасно стравливать проявления без прекращения бурения, точно контролировать давление на любой глубине, а также определять фактические значения пластового и фрактурного градиентов в динамике. В условиях бурения с узким диапазоном между поровым и фракционным давлением (так называемым «узким окном бурения») MPD позволяет стабильно удерживать постоянное забойное давление и проходить более протяжённые интервалы. Кроме того, технология обеспечивает возможность мгновенного повышения давления без замещения бурового раствора, что особенно важно при нестабильности стенок ствола скважины. Система также позволяет управлять ключевыми параметрами бурения, включая противодавление, плотность флюида, его реологические характеристики, уровень жидкости в затрубном пространстве, а также учитывать потери циркуляционного давления на трение.

Среди ключевых преимуществ технологии бурения с управляемым давлением следует отметить наличие современной автоматизированной системы контроля противодавления, обеспечивающей высокую точность и стабильность работы в различных буровых условиях. В частности, реализована технология управления противодавлением на устье скважины с использованием закачки азота, позволяющая автоматически поддерживать необходимое давление в статических режимах — например, при остановке насоса или выходе из строя дроссельного устройства. Автоматическая система контроля давления разработана при участии специалистов с высокой квалификацией в области MPD, что обеспечивает её надёжность, адаптивность и гибкость в эксплуатации. Кроме того, внедрение MPD сопровождается круглосуточной технической поддержкой (режим 24/7), включающей проектирование конструкции скважин, оперативный контроль параметров на буровой и обеспечение комплексного сопровождения всех этапов бурения. Важным фактором успешного применения технологии является участие высококвалифицированного персонала: операторы и супервайзеры обладают более чем 15-летним практическим опытом в области бурения с контролем давления, включая реализацию проектов в условиях депрессии в различных регионах мира [2].

Технологии управления давлением при бурении становятся всё более востребованными в условиях, где традиционные методы не позволяют эффективно справляться с осложнениями, связанными с нестабильным пластовым давлением. MPD основывается на создании замкнутого циркуляционного контура с использованием герметизирующего устройства — ротора управления давлением, через который осуществляется возврат бурового раствора. Дополнительное регулирование достигается за счёт применения автоматической дроссельной системы, установленной на линии возврата, что позволяет контролировать противодавление на устье скважины в процессе бурения.

Благодаря этому можно точно выдерживать давление в стволе скважины на уровне, предотвращающем как поглощение раствора, так и возможные выбросы. Технология позволяет избежать дорогостоящих остановок и аварий, а также обеспечивает непрерывность процесса бурения, что особенно важно при работе в шельфовых и удалённых районах.

В состав оборудования MPD входят RCD, система дросселирования, модули сбора и обработки данных, контрольно-измерительные приборы, а также программное обеспечение, способное в реальном времени адаптировать параметры в зависимости от изменений условий в скважине. В качестве рабочих параметров учитываются плотность и расход бурового раствора, скорость бурения, противодавление на устье и давление на забое.

Существуют различные варианты реализации MPD, включая бурение с постоянным устьевым давлением, бурение с компенсацией потерь, а также бурение с обратной циркуляцией. Выбор конкретного метода зависит от геологических условий, типа бурения и применяемого оборудования.

MPD позволяет эффективно бурить в условиях, когда окно безопасного давления (между поровым и гидроразрывным) составляет менее 1 МПа. Без применения MPD такие условия считались бы непригодными для бурения. Кроме того, технология позволяет минимизировать расход бурового раствора и снизить износ бурового инструмента.

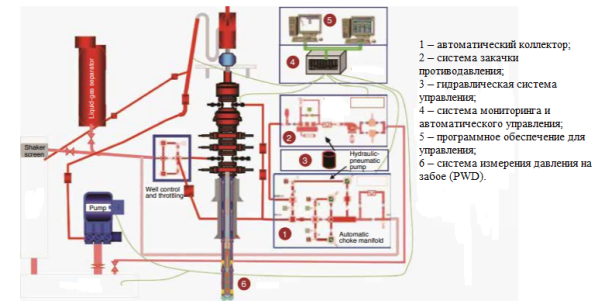

На рисунке 1 представлена типовая схема оборудования MPD с размещением основных узлов и циркуляционного контура.

Рис. 1. Схема состава оборудования системы MPD

В отличие от классических методов, когда тампонажные материалы подаются после остановки циркуляции, использование MPD позволяет реализовать метод «динамического кольматирования». Суть его заключается во введении специальных суспензий в активный буровой раствор под контролем устьевого давления, что способствует более глубокой и равномерной герметизации зон потерь. Практический опыт применения данной методики, например, на Приразломном месторождении, показал, что эффективность герметизации в трещиноватых коллекторах достигает 90 % и выше, при том что традиционные схемы редко обеспечивают более 60–65 %. Кроме того, наблюдается значительное снижение расхода кольматационных материалов, что напрямую влияет на экономику бурения [3].

Несмотря на явные технологические преимущества, внедрение систем MPD в промышленный оборот сопряжено с рядом барьеров. Одним из них является высокая капиталоёмкость: установка и эксплуатация MPD-комплекса увеличивают стоимость аренды буровой установки на 15–25 %. Ещё одной проблемой остаётся необходимость в специализированной подготовке инженерного состава, способного работать с замкнутыми системами циркуляции, а также адаптации буровых растворов к новым условиям эксплуатации. Повышенные требования к герметичности всех компонентов установки обусловлены тем, что любые утечки искажают параметры, используемые автоматикой, и могут привести к некорректному управлению давлением.

В условиях российской нефтегазовой отрасли дополнительным ограничением остаётся несовершенство нормативно-правовой базы: большинство регламентов и технических стандартов ориентированы на традиционное бурение, что затрудняет официальное применение MPD в рамках утверждённых проектных решений. Тем не менее, накопленная практика показывает, что экономическая эффективность технологии позволяет компенсировать издержки уже при бурении первых нескольких скважин за счёт сокращения времени на ликвидацию осложнений и снижения потерь бурового раствора [4].

Вектор дальнейшего развития MPD направлен на внедрение интеллектуальных систем анализа и управления. Современные разработки в области цифровизации предполагают использование предиктивных алгоритмов и машинного обучения, способных прогнозировать вероятность осложнений до их возникновения. Это открывает возможности для проактивного управления процессом бурения и адаптации технологических параметров в реальном времени. Также перспективным направлением является создание облегчённых (Lite) версий MPD, ориентированных на морские и изолированные объекты, где критически важны мобильность и компактность оборудования. Развитие гибридных решений, интегрирующих MPD с другими средствами контроля за уровнем жидкости и давлением, позволяет рассчитывать на широкое распространение этой технологии в ближайшие годы.

Практическое применение MPD охватывает как наземное, так и морское бурение. Наиболее активно технология используется в глубоких скважинах Западной Сибири, на шельфе Каспийского моря, в условиях Арктики, а также в проектах, связанных с бурением наклонных и горизонтальных скважин. В ряде случаев MPD позволяет избежать необходимости установки дополнительных обсадных колонн, что значительно снижает стоимость строительства скважины.

Таким образом, технологии MPD открывают новые возможности при бурении сложных нефтяных и газовых скважин, обеспечивая высокий уровень контроля, адаптивность и безопасность. Их внедрение в практику отечественного бурения требует дальнейшего развития технической базы, а также подготовки специалистов, способных эффективно использовать данные методы в реальных условиях.

Литература:

- Ахметов Ш. З. Анализ проводки скважины с комплексом бурения с регулируемым давлением // Инновационная наука. 2024. № 10–1.

- Повалихин А. С., Калинин А. Г., Бастриков С. Н. и др. Бурение наклонных, горизонтальных и многозабойных скважин. — М.: Центр лит. по нефтегазовой тематике, 2011.

- Зайцев В. И., Карпиков А. В. Бурение скважин с комбинированным регулированием давления // Известия СО РАЕН. Геология, поиски и разведка рудных месторождений. 2022. № 1 (78).

- Сверкунов С. А.. Применение технологии бурения с регулируемым давлением в условиях Восточной Сибири // Известия СО РАЕН. Геология, поиски и разведка рудных месторождений. 2012. № 2.