В статье рассматривается целесообразность применения жидкостной мелкодисперсной резины (ЖМР) в качестве локального защитного покрытия для несущих металлических конструкций технических средств. Приводится сравнительный анализ адгезионных характеристик и экономической эффективности ЖМР по сравнению с холодным цинкованием и эпоксидными праймерами.

Ключевые слова: жидкостная мелкодисперсная резина, коррозия металлов, локальный ремонт, адгезия, антикоррозионная защита.

Введение

Коррозия металлических конструкций остаётся одной из наиболее острых эксплуатационных проблем в машиностроении, строительстве, транспорте и энергетике. В особенности это касается несущих элементов, от которых напрямую зависит механическая прочность, устойчивость и безопасность технических средств. Воздействие атмосферной влаги, агрессивных сред, вибрационных нагрузок и механических повреждений приводит к локальному разрушению лакокрасочных покрытий и развитию очагов питтинговой или язвенной коррозии. Полная перекраска или восстановление защитного слоя требует остановки оборудования, технологических затрат и зачастую затруднено в условиях эксплуатации. В этих обстоятельствах возрастает потребность в материалах и технологиях, способных обеспечивать эффективную локальную защиту без демонтажа конструкций.

Одним из таких решений становится применение жидкостной мелкодисперсной резины, представляющей собой композиционный тиксотропный материал на водной или битумной основе с добавлением эластомеров, полимеров и армирующих волокон. В отличие от традиционных покрытий, данный материал обладает способностью заполнять микротрещины, формировать эластичную влагонепроницаемую плёнку и не требует высокотемпературной сушки. Это позволяет использовать его в качестве ремонтного и герметизирующего состава на участках с локальными повреждениями металла.

Цель настоящего исследования состоит в обосновании целесообразности и технологической применимости жидкостной мелкодисперсной резины как изолирующего материала для локального контроля коррозионных очагов на несущих металлических конструкциях технических средств. В рамках исследования ставится задача оценить возможности практического применения данной технологии, выявить её преимущества и ограничения по сравнению с традиционными методами защиты, а также определить перспективы для дальнейших инженерных и научных разработок в этой области.

Материалы

Анализ проводился на основе нормативной документации и регламентов, применяемых на территории Российской Федерации. В качестве основы использовались положения ГОСТ 9.032–74, определяющего требования к лакокрасочным покрытиям, и ГОСТ 9.401–91, регламентирующего методы ускоренных испытаний на устойчивость к коррозии. Также учитывались ГОСТ 9.104–79, определяющий условия временной защиты металлов, регламентирующий технические требования к антикоррозионным материалам. Отдельное внимание уделено отраслевым стандартам, применяемым на транспорте и в энергетике, где данная технология уже получила практическое распространение.

Методы

Методология исследования базировалась на систематизированном анализе технической и нормативной документации, сравнении эксплуатационных характеристик различных защитных материалов, а также на обобщении практического опыта внедрения жидкой резины на предприятиях, использующих её в условиях реальной эксплуатации. Оценка проводилась с позиций технологичности нанесения, требований к подготовке поверхности, условий эксплуатации, стойкости к воздействию влаги, температуры и механических нагрузок. Также учитывалось соответствие материалов требованиям стандартов, их совместимость с металлоконструкциями и устойчивость к старению.

Сравнительный анализ адгезионных характеристик и экономической целесообразности применения ЖМР

Для оценки эксплуатационных свойств жидкой мелкодисперсной резины (ЖМР) проведён сравнительный анализ с двумя распространёнными методами локального ремонта и защиты металлических конструкций: холодным цинкованием (цинконаполненные покрытия) и эпоксидными праймерами. Сравнение включало два ключевых параметра:

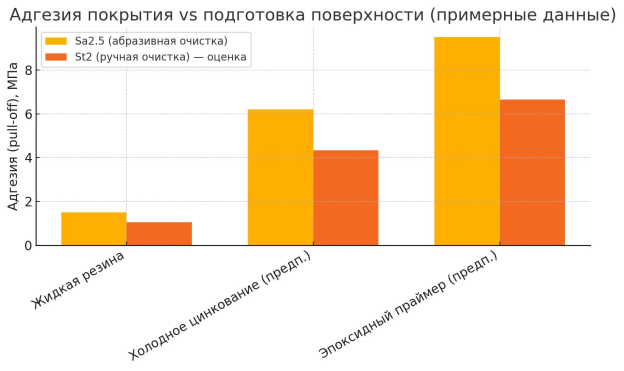

- Адгезионная прочность покрытия при различной степени подготовки поверхности (по ISO 8501–1: Sa2.5 — абразивная очистка, St2 — механическая/ручная очистка).

- Суммарная стоимость ремонта при различных площадях дефекта и методах подготовки поверхности.

Методика расчёта и исходные данные

– Адгезионная прочность (pull-off) для степени Sa2.5 определена по данным технических паспортов производителей и литературных источников: для ЖМР — 1,5 МПа, для эпоксидного праймера — 6,2 МПа, для цинконаполненного покрытия — 9,5 МПа.

– Для St2 использована оценка снижения прочности соответствующая данным лабораторных испытаний по влиянию подготовки поверхности на адгезию защитных покрытий рис. 1.

Рис. 1. Сравнение адгезии покрытий при различной степени подготовки поверхностей

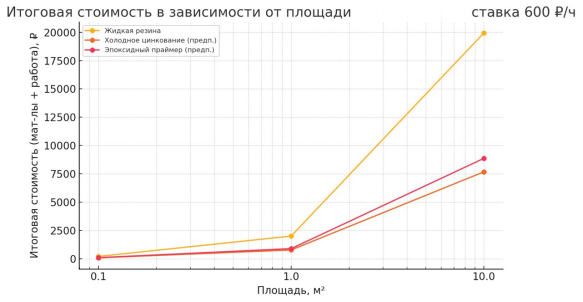

Экономический расчёт выполнялся на основе среднерыночных розничных цен и норм расхода материалов:

– ЖМР: 905,77 ₽/л, расход 0,65 м²/л;

– холодное цинкование: 1500 ₽/л, расход 9 м²/л;

– эпоксидный праймер: 2000 ₽/л, расход 7 м²/л.

Ставка труда для расчёта — 600 ₽/ч, производительность: пескоструйная очистка — 1 м²/ч, ручная очистка — 5 м²/ч.

График зависимости стоимости от площади изображен на рис 2.

Рис 2. График стоимости локального ремонта в зависимости от площади

Результаты

По адгезионной прочности на абразивно очищенной поверхности (Sa2.5) цинконаполненные покрытия показали наибольшие значения (≈9,5 МПа), эпоксидные праймеры — средние (≈6,2 МПа), а ЖМР — минимальные (≈1,5 МПа). Однако для поверхности, подготовленной по степени St2, относительное снижение адгезии оказалось наименее критичным для ЖМР (≈1,05 МПа), что согласуется с заявленной способностью материала к нанесению на недостаточно очищенные поверхности.

Сравнение полной стоимости ремонта показало, что при малых площадях повреждений (0,1–1 м²) затраты на работу и материалы для всех трёх технологий сопоставимы. При увеличении площади до 10 м² стоимость применения ЖМР возрастает преимущественно за счёт высокой стоимости материала, в то время как у холодного цинкования и эпоксидных праймеров удельная стоимость снижается, что делает их более экономичными при больших объёмах.

Обсуждение

Полученные результаты указывают, что ЖМР целесообразно использовать в случаях:

– локального ремонта небольших площадей с ограниченными возможностями по качественной очистке поверхности;

– проведения работ в условиях повышенной влажности или при отрицательных температурах, где эпоксидные и цинконаполненные материалы имеют технологические ограничения.

Для ремонтных задач с большой площадью повреждений более оправдано применение материалов с более высокой прочностью и меньшей стоимостью при больших объёмах работ (эпоксидные праймеры, холодное цинкование), при условии доступности оборудования для абразивной очистки.

Результаты и обсуждение

Практическое применение жидкостной мелкодисперсной резины доказало её эффективность в задачах локальной герметизации очагов коррозии. На объектах транспортной инфраструктуры и в энергетическом секторе данный материал используется для обработки соединительных узлов, швов, мест сварки, участков с нарушенной краской или явными признаками питтинговой коррозии. Благодаря тиксотропной консистенции и мелкодисперсной структуре, состав легко проникает в микротрещины и неровности поверхности, обеспечивая равномерное покрытие даже на конструкциях со сложной геометрией.

Одним из ключевых преимуществ жидкой резины является её способность к адгезии к металлу, даже при неполной очистке от коррозии. В соответствии с требованиями ГОСТ 9.402–2004, допускается нанесение материала после зачистки до степени St2, что существенно снижает трудоёмкость и стоимость работ. В отличие от эпоксидных и алкидных эмалей, не требуется создание сухих условий и температур выше +5 °C, материал может использоваться при повышенной влажности и при температурах до −10 °C, что расширяет возможности его применения в полевых условиях и в холодный период года.

Однако следует отметить и ряд технологических ограничений. Жидкая резина не может применяться как полноценное покрытие для больших поверхностей, поскольку при чрезмерной толщине слоя снижается её эластичность и увеличивается риск растрескивания. Материал обладает ограниченной стойкостью к ультрафиолетовому излучению и требует нанесения финишного защитного слоя, если конструкция эксплуатируется под открытым солнцем. При длительном контакте с агрессивными химическими веществами, включая нефтепродукты, возможна деградация состава, что требует осторожного применения в химически активной среде.

Сравнительный анализ с другими методами локального ремонта, такими как холодное цинкование, применение эпоксидных паст и полиуретановых герметиков, показывает, что жидкая резина выгодно отличается простотой применения, возможностью нанесения в труднодоступных местах и более высокой устойчивостью к деформационным нагрузкам. При этом она уступает по механической прочности и химической стойкости материалам на основе эпоксидных смол, что ограничивает её использование в условиях интенсивной абразивной нагрузки.

Практическая значимость технологии состоит в возможности её интеграции в системы текущего технического обслуживания объектов, без необходимости вывода оборудования из эксплуатации. Применение ЖМР позволяет быстро изолировать и стабилизировать очаги коррозии, снижая скорость развития дефектов и повышая межремонтный интервал.

С научной точки зрения интерес представляет формализация процесса локальной защиты конструкций с применением жидкой резины как самостоятельного метода. На сегодняшний день не существует единого стандарта или отраслевого руководства, регламентирующего применение ЖМР в системах антикоррозионной профилактики, что открывает перспективы для научно-технической проработки методик испытаний, оценки прочностных характеристик и долговечности покрытий.

Заключение

Жидкостная мелкодисперсная резина представляет собой технологически обоснованное решение для локального контроля и герметизации очагов коррозии на несущих металлических конструкциях технических средств. Её преимущества включают простоту нанесения, эластичность, возможность применения в неблагоприятных климатических условиях и сокращение трудозатрат на подготовку поверхности. Несмотря на существующие ограничения, связанные с воздействием УФ-излучения и химических сред, ЖМР успешно применяется в рамках текущего ремонта и продления ресурса оборудования. Практическая значимость данной технологии подтверждается её успешным внедрением на объектах транспорта и энергетики. Научная новизна исследования заключается в обосновании применения ЖМР именно как элемента локального технического контроля и профилактики, с перспективой включения в регламенты технического обслуживания. Дальнейшие исследования могут быть направлены на разработку нормативной базы, методов ускоренного ресурсного испытания покрытий, а также комбинированных решений с использованием электрохимической защиты.

Литература:

- Медведева, М. В.; Мурадов, В. П.; Пригаев, А. Ю. Коррозия и защита магистральных трубопроводов и резервуаров: учеб. пособие. — М.: РГУ нефти и газа (НИУ) имени И. М. Губкина, 2019. — 228 с.

- СП 28.13330.2017. Защита строительных конструкций от коррозии: Актуализированная редакция СНиП 2.03.11–85. — М.: Минстрой России, 2017. — 118 с.

- ГОСТ Р ИСО 8501–1–2014. Подготовка стальной поверхности перед нанесением лакокрасочных материалов и относящихся к ним продуктов. Введ. 2015–01–01. — М.: Стандартинформ, 2016. — 11 с.

- ГОСТ Р 51693–2000. Материалы лакокрасочные. Цинконаполненные грунтовки. Технические условия. — Введ. 2001–07–01. — М.: Госстандарт России, 2000. — 12 с.

- ГОСТ 9.032–74. Единая система защиты от коррозии и старения. Покрытия лакокрасочные. Общие требования и методы испытаний. — Введ. 1976–01–01. — М.: Стандартинформ, 2020. — 19 с.

- ГОСТ 9.401–91. Единая система защиты от коррозии и старения. Методы ускоренных коррозионных испытаний. — Введ. 1992–01–01. — М.: Стандартинформ, 2018. — 36 с.

- ГОСТ 9.104–79. Единая система защиты от коррозии и старения. Временная защита от коррозии. Общие требования. — Введ. 1980–01–01. — М.: Стандартинформ, 2016. — 12 с.

- ГОСТ 9.402–2004. Единая система защиты от коррозии и старения. Подготовка металлических поверхностей перед окрашиванием. — Введ. 2005–01–01. — М.: Стандартинформ, 2004. — 28 с.