В статье автор исследует оптимальные виды неразрушающего контроля тягового хомута.

Ключевые слова: подвижной состав, тяговый хомут, неразрушающий контроль, магнитка, ультразвук.

Неразрушающий контроль является важной и ответственной частью технологии ремонта деталей подвижного состава. От качества её проведения зависит безопасность движения поездов.

Тяговый хомут относится к деталям автосцепного устройства вагона, передающий усилие от автосцепки на поглощающий аппарат (см. рис. 1).

Рис. 1. Тяговый хомут

Во время движения подвижного состава возможно возникновение трещин. Для выявления такого рода дефектов используются два основных метода магнитопорошковый и ультразвуковой. Но в ремонтных депо применяется магнитка по ряду причин:

— низкая стоимость контроля;

— нет необходимости в дефектоскописте с повышенной квалификацией;

— высокая эффективность метода.

Магнитопорошковый контроль (МПК) представляет собой неразрушающий метод контроля, основанный на притягивании магнитных частиц индикатора (сухой порошок, суспензия) к поверхностным и подповерхностным дефектам в неоднородных магнитных полях. Эти частицы, состоящие из оксида железа или других ферромагнетиков, накапливаются на неровностях, создавая видимый рисунок и делая их очевидными.

Этот метод позволяет обнаруживать микроскопические трещины, которые не видны глазом и не поддаются измерению, с шириной раскрытия от 0,001 мм, глубиной от 0,01 мм и протяженностью от 0,5 мм. В сравнении с капиллярным методом, также предназначенным для выявления поверхностных дефектов, магнитопорошковый метод требует меньшей подготовки поверхности и использует меньше материалов для дефектоскопии.

Для МПК достаточно, чтобы поверхность имела шероховатость Ra 6,3 мкм (Rz 40 мкм) или даже Ra 10 мкм (Rz 63 мкм), тогда как ПВК обычно требует шероховатости Ra 3,2 мкм (20 мкм). Этот метод применяется для объектов из ферромагнитных материалов с относительной магнитной проницаемостью µ ≥ 40. Для МПК используются магнитопорошковые дефектоскопы и магнитные устройства, такие как электромагниты, соленоиды, тороидальная обмотка, постоянные магниты, электроконтакты, гибкие кабели и медные стержни. Осмотр индикаторных следов проводится с помощью оптических приборов, таких как увеличительные и измерительные лупы, иногда с микроскопами. В качестве индикаторов используются чёрные, цветные (например, красно-коричневые или белые) или люминесцентные (ярко-жёлтые или ярко-зелёные) материалы. В зависимости от выбора индикатора, для МПК могут использоваться прожекторы и светильники с полным спектром видимого света или ультрафиолетового облучения (с длиной волны излучения 365 нм).

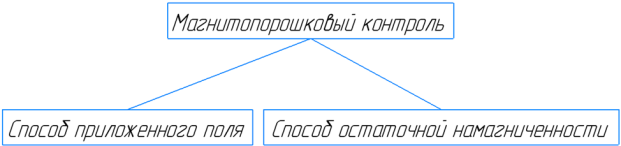

Для обнаружения дефектов используются два способа проиллюстрируем это на рис. 2.

Рис. 2. Способы магнитопорошкового контроля

Способ приложенного поля (СПП). При этом методе индикаторный порошок или жидкость наносят в процессе намагничивания, под действием которого формируется индикаторный след. Осмотр проводят во время намагничивания и стекания суспензии. Способ приложенного поля предполагает прохождение тока в непрерывном режиме или в режиме «ток-пауза». В последнем случае длительность тока составляет 0,1–3,0 секунды, а длительность паузы — от 1 до 5 секунд. Магнитопорошковый контроль методом приложенного поля особенно эффективен для материалов с низкой коэрцитивной силой (менее 9,5–10 А/см), которые считаются магнитомягкими. Обычно такие материалы поддаются обработке в слабых магнитных полях, где они могут быть как намагничены, так и размагничены.

Но в некоторых ситуациях метод магнитопорошкового контроля (МПК) используется и для материалов с высокой магнитной прочностью. Это может быть необходимо, например, когда требуется обнаружение дефектов, расположенных на глубине от 0,01 до 2 мм, или когда на поверхности находится немагнитное покрытие толщиной свыше 40–50 мкм. МПК часто выбирают для обследования крупногабаритных объектов, когда мощность дефектоскопа не позволяет достичь необходимого уровня намагниченности для метода остаточного намагниченности.

Способ остаточной намагниченности (СОН). Он обычно применяется для исследования магнитотвердых материалов с коэрцитивной силой не менее 9,5–10,0 А/см (материалы с коэрцитивной силой не менее 4 кА/м считаются магнитотвердыми согласно ГОСТ Р 56512–2015 «Контроль неразрушающий. Магнитопорошковый метод. Типовые технологические процессы». Под коэрцитивной силой понимается магнитное поле, необходимое для смены магнитной индукции с максимального значения (соответствующего насыщенному состоянию) до нуля (то есть для полного размагничивания).

Процесс магнитопорошкового контроля методом СОН начинается с нанесения магнитного поля на объект. Затем, после паузы в 3–4 часа, наносят порошок или разведённую суспензию. После формирования индикаторного рисунка проводят осмотр, при необходимости фиксируют дефекты, например, с помощью фотосъёмки. Метод СОН предполагает кратковременное прохождение тока импульсами длительностью 0,5–1,0 секунды, что уменьшает вероятность локального перегрева объекта контроля в местах контакта с зажимными устройствами (КЗУ). Суспензию можно наносить либо увлажняя объект, либо погружая его в ванну. Рассмотрение и интерпретация результатов производятся после осаждения остатков суспензии. Метод СОН может быть более эффективным из-за возможности расположения объекта контроля в удобном положении после намагничивания и меньшего количества ложных индикаций из-за более равномерного распределения порошка на неровности, например, на сварных швах.

При выборе метода также учитываются такие параметры, как кривая равной удельной магнитной энергии, форма и размеры объекта, структура поверхности, толщина изоляции, способ размагничивания, вероятный тип дефектов и другие факторы. Кроме того, концентрация магнитного порошка в суспензии зависит от выбранного метода МПК. Для сцинтилляционного МПК она может быть 20±5 г/л (для черного и цветного порошков) или 5±1 г/л (для люминесцентных магнитных индикаторов). При использовании СПП концентрация порошка может быть уменьшена до 3–5 г/л и даже до 1 г/л, хотя точное значение зависит от конкретных норм технологического контроля.

Перед началом работ необходимо тщательно ознакомиться с технологической картой, выбрать подходящие индикаторные материалы и оборудование, а также убедиться в соответствии метрологических требований. Следует определиться со схемой намагничивания и выбрать тип и величину тока.

Следует также проверить, что контролируемая зона полностью очищена. В случае со сварными соединениями, например, это включает в себя сам шов и по 20 мм с каждой стороны от него. Поверхность должна быть достаточно гладкой, с шероховатостью не более Ra 6,3 мкм (Rz 40 мкм) или другой, указанной в научно-технической документации. Проверку шероховатости можно осуществить с помощью аттестованных образцов или профилографов.

Если необходимо, периметр контролируемой зоны следует разделить на участки размером 300–500 мм или обозначить начало отсчёта и закрепить мерительный пояс. Перед началом контроля поверхность следует тщательно протереть чистой сухой ветошью, чтобы убедиться в отсутствии остатков волокон и других помех для магнитного порошка. Если используется суспензия на водной основе, контролируемую поверхность нужно предварительно просушить.

Функционирование намагничивающего устройства и магнитного порошка следует проверить на контрольных образцах с действующим сертификатом калибровки, который должен быть аккредитован и обновлен раз в три года.

Для получения более выразительного изображения на поверхность можно нанести жёлтую или белую краску в качестве фона, с толщиной слоя до 15–20 мкм.

Намагничивание осуществляется с использованием переменного или импульсного тока для обнаружения поверхностных дефектов. Постоянный и выпрямленный ток эффективны как для поверхностных, так и для подповерхностных слоёв на глубине до 2 мм. Чтобы предотвратить локальное нагревание и возникновение прожогов при СПП, рекомендуется использовать метод «ток-пауза» в 5–6 циклах с длительностью от 0,1 до 3 секунд, с паузами от 1 до 5 секунд.

Намагничивание проводится поочерёдно в двух взаимно перпендикулярных направлениях, контролируя межполюсное расстояние в пределах 70–250 мм. Чтобы обеспечить полный контроль всей зоны, важно учесть зону невыявляемости, которая располагается вблизи полюсов на расстоянии до 20 мм.

Применение индикатора. Он должен равномерно покрывать исследуемую область, включая труднодоступные углы, замкнутые пространства, пазы и прочее. При использовании аэрозольных сосудов важно следить за расстоянием между соплом и поверхностью, которое должно составлять от 20 до 30 сантиметров.

Перед началом осмотра следует подождать, пока излишки индикатора стекут от объекта контроля. Найденные дефекты внимательно изучаются при помощи луп и иногда микроскопов. В стационарных условиях используются автоматизированные системы для анализа индикаторных изображений.

Литература:

1. ГОСТ 21105–87. Контроль неразрушающий. Магнитопорошковый метод.

2. Ермолов И. Н., Иванов В. И, Кершенбаум В. Я., Кретов Е. Ф., Меринов П. Е., Соснин Ф. Р., Химченко Н. В. Неразрушающие методы контроля. Международная инженерная энциклопедия, 1994.

3. Шелихов Г. С., Глазков Ю. А. Магнитопорошковый контроль. Учебное пособие, 2011.