В статье представлена децентрализованная система контроля качества на базе роя мобильных роботов, моделирующая инспекцию изделий по нескольким параметрам. Описан подход с тремя агентами, каждый из которых отвечает за определённую категорию характеристик. Для повышения интеллектуальности системы реализован байесовский классификатор, позволяющий прогнозировать причины дефектов на основе накопленных логов.

Ключевые слова: роевая робототехника, контроль качества, байесовский классификатор, дефекты, классификация изделий.

Современное производство предъявляет всё более высокие требования к автоматизации и надёжности процессов контроля качества. Особенно актуальной становится задача выявления дефектов в условиях гибких производственных линий, где стандартные централизованные системы диагностики теряют эффективность. Необходимы новые архитектуры, способные обеспечить непрерывный мониторинг, адаптивность к изменениям в производстве и устойчивость к сбоям.

Одним из перспективных направлений является применение роя бионических роботов — автономных мобильных агентов, действующих согласованно и без централизованного управления. Такие системы, вдохновлённые биологическими принципами поведения, позволяют децентрализовать задачи инспекции и анализа данных. Каждому роботу может быть назначена отдельная станция или группа параметров, что делает систему гибкой и масштабируемой.

В данной работе рассматривается симуляционная модель с тремя роботами-инспекторами, каждый из которых осуществляет проверку по своей категории параметров: геометрические характеристики, свойства поверхности и механические параметры. После локальной классификации каждый агент присваивает изделию статус (годное, на доработку, брак), а затем результаты объединяются с использованием пороговой логики. В завершение применяется байесовский классификатор, позволяющий выявить наиболее вероятные причины брака на основе накопленных логов.

Архитектура системы и логика классификации

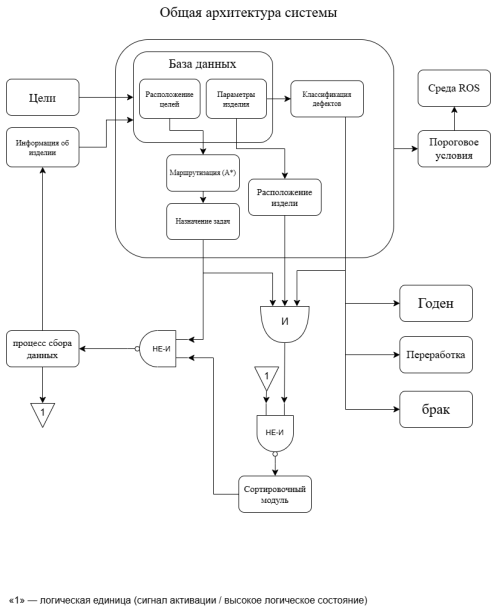

Разработанная симуляционная система моделирует цикл инспекции, в котором три робота последовательно проверяют изделия по разным критериям. Каждый агент действует автономно, перемещаясь к целевой точке, собирая данные и принимая решение о статусе изделия. Вся система реализована в виде 2D-визуализации с использованием алгоритма A* для построения маршрутов и избегания препятствий. Проиллюстрируем это на рис. 1

Рис. 1. Блок-схема Общая архитектура системы

Каждому роботу сопоставлена отдельная «виртуальная станция» с набором параметров: Робот 1 — Резка (Cutting): измеряет длину, ширину, толщину и точность края. Робот 2 — Отделка (Finishing): проверяет гладкость поверхности, плоскостность, наличие заусенцев и толщину покрытия. Робот 3 — Механическая проверка (Mechanical): анализирует твёрдость, вес, плотность и предел прочности на разрыв. Каждый из роботов использует простую пороговую логику для классификации: если параметры выходят за критические пределы — изделие помечается как «брак», при умеренных отклонениях — «на доработку», иначе — «годное».

Таблица 1

Параметры инспекции и пороговые значения для каждого робота.

|

Станция |

Параметр |

Допустимый диапазон |

Критический выход за пределы |

Влияние на статус | |||

|

Резка (Cutting) |

Длина |

35–37 мм |

< 35 мм |

Scrap / Rework | |||

|

Ширина |

25–27 мм |

< 25 мм |

Scrap / Rework | ||||

|

Толщина |

8.0–9.0 мм |

< 8.0 мм |

Scrap / Rework | ||||

|

Точность края |

≥ 0.85 |

< 0.85 |

Scrap | ||||

|

Отделка (Finishing) |

Гладкость поверхности |

≥ 0.88 |

– |

Rework | |||

|

Плоскостность |

≥ 0.90 |

– |

Rework | ||||

|

Толщина покрытия |

0.015 – 0.035 мм |

Вне диапазона |

Rework | ||||

|

Наличие заусенцев |

0 |

1 |

Rework | ||||

|

Механика (Mechanical) |

Твёрдость |

59–64 HRC |

< 59 → Scrap / > 64 → Rework |

Scrap / Rework | |||

|

Вес |

300–325 г |

< 300 → Scrap / > 325 → Rework |

Scrap / Rework | ||||

|

Плотность |

7.9–8.1 г/см³ |

Вне диапазона |

Scrap | ||||

|

Предел прочности |

360–495 МПа |

Вне диапазона |

Scrap |

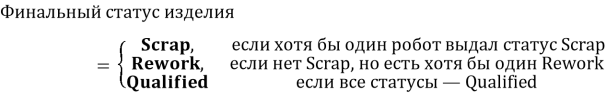

После прохождения всех этапов инспекции статусы агрегируются в модуле объединения логов. Итоговая логика имеет следующий приоритет:

Если хотя бы один статус = Scrap → итог = Scrap Иначе, если есть хотя бы один Rework → итог = Rework Иначе → итог = Qualified Такой подход обеспечивает консервативную оценку, ориентированную на надёжность конечного продукта.

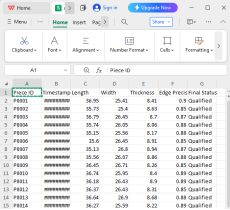

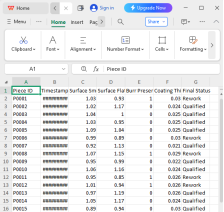

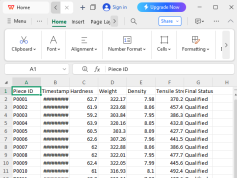

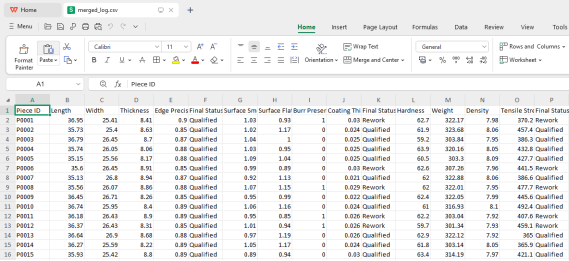

На рисунках 2, 3, 4 мы видим журналы, сгенерированные каждым роботом, а на рисунке 5 мы видим окончательный объединенный журнал с окончательным статусом для каждой детали.

Рис 2. Журнал робота 1

Рис. 3. Журнал робота 2

Рис. 4. Журнал робота 3

Рис. 5. Окончательный журнал

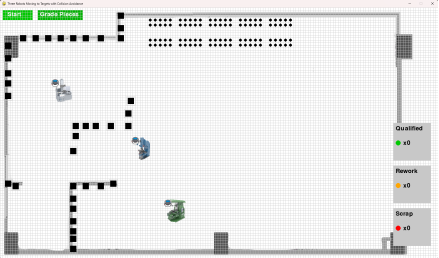

На рисунке 4 представлена симуляция системы с тремя роботами, тремя целями (машинами), препятствиями, представленными черными квадратами с безопасными границами вокруг них, и сотней деталей, представленных маленькими черными точками, которые впоследствии окрашиваются в зависимости от конечного статуса детали.

Рис. 6. Начало симуляции

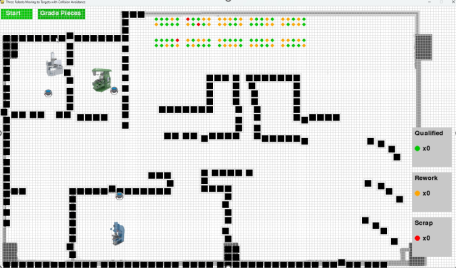

После нажатия на кнопку «Оценить детали» запускается процесс классификации, определяющий окончательный статус каждой детали и окрашивающий ее в соответствующий цвет, после чего роботы начинают двигаться к деталям и перемещать их в назначенные им зоны сброса (Рис. 5).

Рис. 7. Сортировка деталей

Хотя пороговая логика обеспечивает высокую объяснимость и простоту реализации, она не всегда позволяет выявить закономерности в дефектах, особенно при близких к границе значениях параметров. Для повышения интеллектуальности системы в данной работе реализован байесовский классификатор, анализирующий накопленные данные и формирующий вероятностную модель причин дефектов. Классификатор использует наивную байесовскую модель, основанную на следующем выражении:

где:

Для каждого изделия классификатор анализирует отклонения по параметрам и соотносит их с известными шаблонами дефектов, зафиксированными в логах. Если изделие помечено как «Scrap» из-за заниженной плотности, и подобные случаи уже встречались — вероятность этой причины возрастает. Таким образом, система: Повышает надёжность анализа в условиях неустойчивых данных; Позволяет автоматически интерпретировать сложные дефекты; Генерирует рекомендации по устранению проблем, основанные на повторяемости причин. Применение байесовского классификатора позволяет перейти от жёсткой логики к гибкому, вероятностному подходу, дополняющему систему и пригодному для обучения в будущем.

Экспериментальные результаты и производительность системы

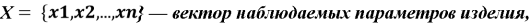

Для оценки эффективности предложенной системы был проведён цикл симуляционных экспериментов с обработкой 100 изделий, проходящих через все три стадии инспекции. Каждый робот генерировал лог-файл со значениями параметров, затем происходила автоматическая классификация, агрегация статусов и финальный анализ с помощью байесовского классификатора.

На рисунках 8, 9, 10 показана сводка результатов классификации по статусу продукта.

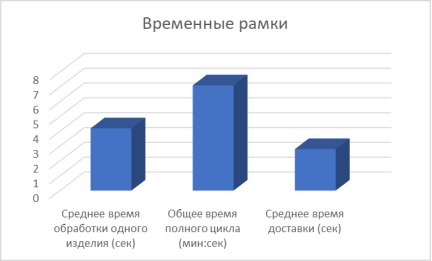

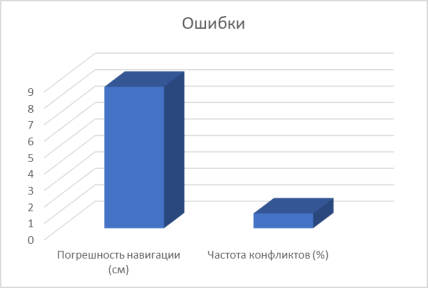

Общее количество изделий: 100 (6а). Точность классификации (соответствие целевым порогам): 93.5 % (Рис 6а). Время обработки одного изделия (в среднем): 4.2 секунды (Рис 6б). Общее время одного полного цикла (100 изделий): 7 минут 10 секунд (6б). Среднее время доставки изделия от цели до зоны сортировки: 2.8 секунды (6б). Погрешность в навигации (до цели): ±8.6 см (6в). Частота конфликтов между роботами (выявленные попытки пересечения маршрутов): 0.9 % (6в)

Рис. 8. Точность

Рис. 9. Временные рамки

Рис. 10. Ошибки

Дополнительно система автоматически сформировала отчёт с рекомендациями, где для каждой повторяющейся причины дефекта (например, «низкая плотность», «толщина покрытия вне диапазона») был предложен набор действий по устранению. Это позволяет не только фиксировать проблему, но и предложить её решение на уровне производственного процесса. Разработанная система инспекции на основе роя бионических роботов демонстрирует высокую эффективность при решении задач автоматического контроля качества в условиях гибкого производства. Применение трёх автономных агентов, каждый из которых отвечает за отдельный класс параметров, позволяет распределить нагрузку, повысить отказоустойчивость и обеспечить масштабируемость.

Пороговая логика классификации обеспечивает понятность и предсказуемость поведения системы, а интеграция байесовского классификатора дополняет её интеллектуальными возможностями, позволяя выявлять скрытые закономерности в дефектах и формировать рекомендации. Визуализация в симуляционной среде позволяет наблюдать все этапы инспекции — от перемещения роботов к целям до сортировки изделий по зонам качества. Алгоритм A* обеспечивает надёжную навигацию с учётом препятствий, а система отчётности предоставляет подробную статистику и причины отказов. Перспективы дальнейшего развития системы включают: масштабирование модели на большее число агентов (как реализовано в расширенной версии на 12 роботов), интеграцию с платформами ROS и физическими мобильными роботами, адаптацию порогов на основе накопленных данных и подключение обучаемых моделей. Таким образом, предложенный подход сочетает простоту реализации, высокую объяснимость и потенциал для интеллектуального роста, что делает его перспективным для применения в производственных задачах Индустрии 4.0.

Литература:

- Hart P. E., Nilsson N. J., Raphael B. A Formal Basis for the Heuristic Determination of Minimum Cost Paths // IEEE Transactions on Systems Science and Cybernetics. — 1968. — Vol. 4(2). — С. 100–107. https://ieeexplore.ieee.org/document/4082128

- Thrun S., Burgard W., Fox D. Probabilistic Robotics. — MIT Press, 2005. https://docs.ufpr.br/~ danielsantos/ ProbabilisticRobotics.pdf

- Siegwart R., Nourbakhsh I. R., Scaramuzza D. Introduction to Autonomous Mobile Robots. — MIT Press, 2011. https://mitpress.mit.edu/9780262015356/introduction-to-autonomous-mobile-robots/

- Breiman L. Random Forests // Machine Learning. — 2001. — Vol. 45(1). — С. 5–32. https://link.springer.com/article/10.1023/A: 1010933404324

- Vapnik V. Statistical Learning Theory. — Wiley, 1998. https://www.wiley.com/en-ae/Statistical+Learning+Theory-p-9780471030034