Фланцевые соединения играют ключевую роль в различных отраслях промышленности, включая нефте- и газодобычу, химическую и пищевую промышленность, энергетическую отрасль и другие. Неплоскостность фланцевых соединений представляет собой одно из ключевых качественных требований к металлоконструкциям, так как любые отклонения от плоскостности могут привести к проблемам с герметичностью и долговечностью соединений. В данной статье рассмотрим основные причины неплоскостности, методы её выявления и устранения, а также требования к ним.

Ключевые слова: металлоконструкции, фланцевые соединения, неплотность соединения, зазоры во фланцевом соединении.

Фланцевые соединения состоят из двух фланцев, уплотнительного кольца и крепежных элементов (болты и гайки) [1]. Существуют различные типы фланцев, каждый тип которых предназначен для определенных условий эксплуатации и имеет свои преимущества и недостатки.

– Приварные фланцы

– Фланцы с резьбой

– Свободные фланцы

– Фланцы с плоским торцом

Материалы, используемые для изготовления фланцев, варьируются в зависимости от условий эксплуатации. Основными материалами являются (Рис.1):

– Углеродистые стали широко применяются благодаря своей доступности и достаточной прочности для большинства применений.

– Нержавеющие стали используются в агрессивных средах, где требуется высокая коррозионная стойкость.

– Легированные стали применяются при высоких температурах и давлениях благодаря улучшенным механическим свойствам.

Рис. 1. Микроструктура сталей 08пс; 09Г2С; 10ХСНД (соответственно)

Углеродистые и низколегированные стали широко применяются из-за своей доступности и экономичности, в то время как нержавеющие и высоколегированные стали используются там, где необходима высокая коррозионная стойкость и прочность при экстремальных температурах.

Фланцевые соединения регламентируются различными международными и национальными стандартами, которые определяют размеры, допустимые отклонения, материалы и методы испытаний. Наиболее распространенные стандарты включают:

– ASME B16.5 — стандарты для фланцев и соединительных элементов трубопроводов.

– DIN EN 1092 — европейский стандарт для фланцев из различных материалов.

– ГОСТ 23118–2012 (и его предыдущие редакции) регулирует фланцы стальные для соединений трубопроводов, аппаратов и оборудования [2].

Рис. 2. Типовой фланцевый узел типа «колонна-ригель»

Рассмотрим основные аспекты этого стандарта, включая его структуру, типы фланцев, технические требования и области применения.

ГОСТ 23118 охватывает следующие аспекты:

– Область применения: Стандарт распространяется на стальные фланцы, используемые в трубопроводных системах, а также в соединениях аппаратов и оборудования, работающих при давлении до 20 МПа и температуре до 600°C.

– Типы фланцев: Стандарт включает различные типы фланцев, предназначенных для различных условий эксплуатации.

– Материалы: Основными материалами для изготовления фланцев по ГОСТ 23118 являются углеродистые и легированные стали. Конкретные марки сталей и их химический состав регламентируются стандартом. Также учитываются требования к механическим свойствам, такие как предел текучести, предел прочности и удлинение.

– Конструкция и размеры: стандарт определяет конструктивные размеры фланцев, включая диаметр, толщину, диаметр болтовых отверстий и их расположение. Также устанавливаются допустимые отклонения и допуски.

– Технические требования: включают требования к поверхности фланцев, их механическим свойствам, испытаниям на герметичность и методы контроля качества. В частности, рассматриваются требования к обработке поверхности (чистота обработки, отсутствие дефектов), а также методы неразрушающего контроля, такие как ультразвуковая и радиографическая дефектоскопия.

Основным положением, которое хотелось бы рассмотреть в работе, является неплоскостность фланцевых соединений, регламентируемая таблицей Б1 п.4.2.3 (ГОСТ 23118–2012)

Неплоскостность фланцевых соединений представляет собой одно из ключевых качественных требований к металлоконструкциям, так как любые отклонения от плоскостности могут привести к проблемам с герметичностью и долговечностью соединений. В данной статье рассмотрим основные причины неплоскостности, методы её выявления и устранения, а также требования к ним.

Причины неплоскостности фланцев:

– Производственные дефекты;

– Монтажные ошибки;

– Эксплуатационные факторы;

– Материальные дефекты.

Методы выявления неплоскостности:

– Визуальный осмотр:

- Проводится с помощью линейки, угольника или шаблона.

- Линейка прикладывается к поверхности, и визуально оцениваются зазоры между линейкой и поверхностью.

- Подходит для предварительной оценки.

– Использование щупов:

- Щупы разной толщины применяются для измерения зазоров между поверхностью и контрольной линейкой.

- Позволяет количественно оценить величину неплоскостности.

– Лазерное сканирование:

- Лазерные сканеры или лазерные нивелиры используются для построения 3D-модели поверхности.

- Позволяет точно определить отклонения от плоскости.

– Координатно-измерительные машины (КИМ):

- Используются для высокоточного измерения геометрических параметров.

- Позволяют определить неплоскостность с высокой точностью.

– Оптические методы:

- Использование оптических приборов, таких как теодолиты или нивелиры, для измерения отклонений.

- Применяется для крупногабаритных конструкций.

– Гидростатические уровни:

- Используются для определения перепадов высот на больших поверхностях.

- Позволяет оценить неплоскостность в крупных рамных узлах.

Методы контроля неплоскостности

– Нормативная документация:

- Соблюдение требований ГОСТ, СНиП или других стандартов, которые регламентируют допустимые отклонения от плоскостности.

- Например, ГОСТ 19904–90, 23118–2015 для металлоконструкций.

– Использование шаблонов:

- Применение эталонных шаблонов для сравнения с контролируемой поверхностью.

- Позволяет быстро выявить отклонения.

– Контрольные замеры:

- Регулярные замеры с использованием измерительных инструментов (линеек, щупов, лазеров).

- Проводятся на этапах сборки и после завершения работ.

– Автоматизированные системы контроля:

- Использование роботизированных систем с лазерными или ультразвуковыми датчиками.

- Позволяет контролировать неплоскостность в реальном времени.

– Корректировка и выравнивание:

- При обнаружении отклонений применяются методы правки (механическая, термическая или гидравлическая).

- Использование домкратов, прессов или нагрева для устранения деформаций.

– Статистический контроль:

- Анализ данных измерений для выявления тенденций и предотвращения дефектов.

- Применяется в серийном производстве.

Методы устранения неплоскостности

– Механическая обработка:

- Шлифование: Использование шлифовальных станков для достижения необходимой плоскостности фланцев.

- Фрезерование: Применение фрезерных станков для обработки поверхности фланца.

– Исправление монтажа:

- Правильное затягивание болтов: Затягивание болтов по схеме крестообразного или звездообразного порядка, что обеспечивает равномерное распределение напряжений.

- Использование подкладок и выравнивающих элементов: Применение специальных прокладок для компенсации отклонений от плоскостности.

– Термическая обработка:

- Нагрев и охлаждение

– Контроль и корректировка в процессе эксплуатации:

- Регулярный мониторинг

- Использование компенсаторов

Нередко случаются ситуации, когда при монтажных работах контролер ОТК отказывается подписывать документацию, из-за того, что зазор фланцевого соединения составляет более 0,3мм, иначе говоря, фланец имеет «грибовидную» форму (Рис.3).

Рис. 3. Замер грибовидности фрезерованной поверхности фланца с помощью поверочной линейки

Целью исследования было узнать, влияет ли неплостность рабочих поверхностей на несущую способность узла, и, возможно, в будущем регламент приема конструкций по ГОСТ 23118 будет пересмотрен.

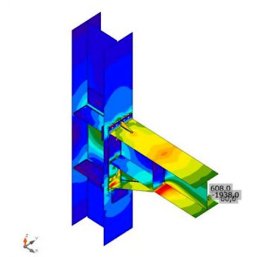

Были проанализированы отчеты по численным расчётам в ПО IDEA StatiCa [3] характерных типов узлов с соответствующими физическими и геометрическими характеристиками на различные сочетания нагрузок (Рис.4) и исполнительная документация с перечнем отклонений от требований СП 70.13330.2012 при производстве и приемке работ [4].

Рис. 4. Сконструированный узел фланцевого соединения в IDEA StatiCa

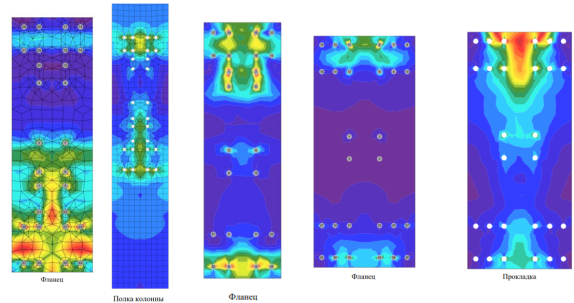

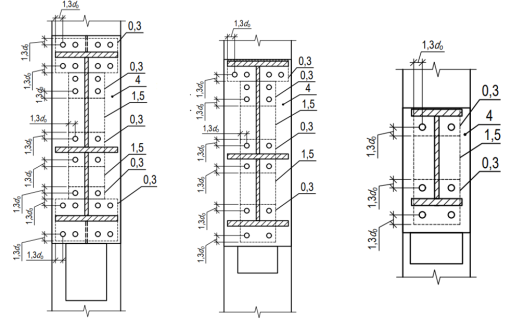

Были сконструированы схемы болтовых фланцевых соединений с пометками о требуемой величине зазора в типовых соединениях (рис. 5).

Рис. 5. Схема напряжений в типовых конструкциях фланцевых соединений

Согласно расчетам, наибольшие напряжения возникают у стенки и полок балки, несущая способность узла обеспечивается. Так, анализируя расчеты узлов, можно прийти к выводу, что зазор 0,3мм обязательно должен соблюдаться в районе балки, это в свою очередь гарантируется конструкцией узла (правильной затяжкой высокопрочных болтов), а вот по краям фланца данное требование излишне и в некоторых зонах может быть увеличено вплоть до 4мм (рис. 6).

Рис. 6. Определение размеров зазора согласно расчетам

Я считаю эту тему весьма актуальной в данный период времени, так как фланцевые соединения все чаще применяются в промышленном строительстве, и в зонах монтажа часто возникают ситуации, по которым не может быть возможным обеспечить плоскостность 0,3мм на фланце, из-за допусков конструкций по длине, ошибок изготовления или приемки, соответственно, нужно рассмотреть увеличения поля допуска по ГОСТ 23118. Аргументирую это тем, что при невыполнении данного пункта ГОСТа- конструкция бракуется, уходит на доработку, повышаются транспортные, денежные и человеческие расходы, начинается простой в зоне монтажа. Расширяя поле допуска, от этих проблем можно уйти.

Литература:

- НИПИ Промстальконструкция.: Болтовые фланцевые рамные соединения балок с колоннами стальных каркасов зданий и сооружений

- ГОСТ 23118–2019. Конструкции стальные строительные. Табл. Б1. С. 25–29.

- ЦНИИСК им. Кучеренко Госстроя СССР. Пособие по проектированию стальных конструкций. П. 27. С. 46.

- Митин С. В. Ведущий эксперт отдела обследований и экспертиз несущих конструкций. Монтажные соединения на болтах с контролируемым натяжением.