Проведены испытания по определению влияния изменения качеств крупного и мелкого заполнителей на свойства бетонной смеси. Произведен анализ влияния различных качеств заполнителей и их вклад в обеспечение заданной удобоукладываемости смеси.

Ключевые слова: бетонная смесь, бетон, крупный заполнитель, мелкий заполнитель, пустотность, удельная поверхность, удобоукладываемость.

Tests were carried out to determine the effect of changes in the qualities of coarse and fine aggregates on the properties of the concrete mixture. The analysis of the influence of various qualities of aggregates and their contribution to ensuring the specified workability is carried out.

Keywords: concrete mix, concrete, coarse aggregate, fine aggregate, voidness, specific surface area, workability.

Материалы и оборудование, применяемые для проведения испытаний

Одной из основных задач данного исследования является оценка влияния изменения качества крупного и мелкого заполнителей на свойства бетонной смеси. Изменение характеристик заполнителей в пределах, разрешенных ГОСТами, является допустимым, но, несомненно, вызовет изменения свойств. Поэтому целесообразным представляется изготовить партии нескольких составов с различными характеристиками песка и щебня в различных вариациях.

В связи с этим, для исследований были выбраны следующие материалы:

- Цементное вяжущее. ЦЕМ I 42,5Н — портландцемент типа ЦЕМ I класса прочности 42,5, нормальнотвердеющий (производитель — ООО «Петребургцемент»). Произведен в соответствии с ГОСТ 31108 [1].

- Мелкий заполнитель — песок. Использовался кварцевый песок, фракция 0–2,5 мм, соответствующий требованиям ГОСТ 8736 [2]. Гранулометрические составы песков представлены в табл. 1.

Таблица 1

Гранулометрический состав кварцевого песка фракции 0–2,5 мм

|

№ песка |

Остаток на сите |

Диаметр сита, мм |

Модуль крупности, Мкр |

Плотность насыпная, кг/м3 |

Пустотность, % | |||||

|

2,5 |

1,25 |

0,63 |

0,315 |

0,16 |

<0,16 | |||||

|

1 |

Частные |

3,4 % |

14,1 % |

31,2 % |

38,2 % |

11,9 % |

1,1 % |

2,56 |

1500 |

42,97 % |

|

Полные |

3,4 % |

17,5 % |

48,8 % |

86,9 % |

98,9 % |

100,0 % | ||||

|

2 |

Частные |

1,7 % |

7,6 % |

23,9 % |

43,3 % |

20,5 % |

3,0 % |

2,18 |

1559 |

40,72 % |

|

Полные |

1,7 % |

9,3 % |

33,2 % |

76,5 % |

97,0 % |

100,0 % | ||||

|

3 |

Частные |

3,1 % |

5,7 % |

15,0 % |

42,8 % |

31,8 % |

1,6 % |

2,01 |

1505 |

42,78 % |

|

Полные |

3,1 % |

8,8 % |

23,8 % |

66,6 % |

98,4 % |

100,0 % | ||||

|

4 |

Частные |

1,9 % |

5,0 % |

12,7 % |

45,6 % |

28,5 % |

6,3 % |

1,87 |

1491 |

43,31 % |

|

Полные |

1,9 % |

6,8 % |

19,5 % |

65,2 % |

93,7 % |

100,0 % | ||||

- Крупный заполнитель — щебень. Использовался гранитный щебень фракции 5–20 мм, соответствующий требованиям ГОСТ 8267 [3]. Гранулометрические составы щебня представлены в табл. 2.

Таблица 2

Гранулометрический состав гранитного щебня фракции 5–20 мм

|

№ щебня |

Остаток на сите |

Диаметр сита, мм |

Плотность насыпная, кг/м 3 |

Пустотность, % | |||

|

<5 |

5 |

12,5 |

20 | ||||

|

1 |

Частные |

1,1 % |

31,5 % |

66,2 % |

1,2 % |

1495 |

44,63 |

|

Полные |

100,0 % |

98,9 % |

67,4 % |

1,2 % | |||

|

2 |

Частные |

1,3 % |

29,3 % |

67,3 % |

2,1 % |

1454 |

46,15 |

|

Полные |

100,0 % |

98,7 % |

69,4 % |

2,1 % | |||

|

3 |

Частные |

2,2 % |

26,0 % |

70,3 % |

1,5 % |

1382 |

48,81 |

|

Полные |

100,0 % |

97,8 % |

71,8 % |

1,5 % | |||

|

4 |

Частные |

1,8 % |

20,1 % |

76,4 % |

1,7 % |

1325 |

50,93 |

|

Полные |

100,0 % |

98,2 % |

78,1 % |

1,7 % | |||

- Химическая добавка.

Для увеличения реологических характеристик составов с сохранением заданной величины В/Ц использовался пластификатор на основе эфиров поликарбоксилата и лигносульфоната.

Изготовление бетонных смесей производилось на предприятии по производству бетонных смесей. Испытания проводились в сертифицированной лаборатории при предприятии.

Определение удельной поверхности заполнителей различными методами

Существуют приборы, позволяющие опытным путем определить удельную поверхность, однако по разным методикам для одного материала можно получить неодинаковые величины удельной поверхности. Поэтому при сравнении удельной поверхности заполнителей с различным зерновым составом необходимо пользоваться какой-то одной методикой определения.

ГОСТ 8735–75 [4] устанавливал способ для определения удельной поверхности песка при помощи пневматического поверхностомера. Опыт по ГОСТ 8735–75 позволяет быстро и точно определить удельную поверхность песка, что критически важно для проектирования бетонных смесей. Метод сочетает физические измерения с расчетными подходами, обеспечивая надежность результатов. Этот метод основан на измерении воздухопроницаемости песка, которая коррелирует с его удельной поверхностью. Чем выше удельная поверхность, тем больше сопротивление воздушному потоку при прохождении через слой песка.

Пневматический поверхностомер измеряет удельную поверхность песка через сопротивление воздушного потока, проходящего через уплотненный слой материала. Удельная поверхность (в см²/г) рассчитывается по формуле, связывающей скорость фильтрации воздуха с геометрическими параметрами зерен и их упаковкой.

Метод ГОСТ 8269–76 [5] позволяет оценить удельную поверхность щебня через гидравлические характеристики. Метод, описанный в ГОСТ 8269–76, основан на измерении скорости фильтрации воды через уплотненный слой щебня. Удельная поверхность зерен обратно пропорциональна скорости фильтрации: чем выше сопротивление потоку воды, тем больше суммарная площадь поверхности частиц.

Однако, данный метод не дает значение удельной поверхности зерен, а лишь помогает факультативным методом определить группу щебня по форме зерен и дать сравнительную характеристику по удельной поверхности двух проб заполнителей.

Поскольку экспериментальные методы определения удельной поверхности пока недостаточно разработаны, не являются универсальными для фракций разных размеров и не отличаются постоянством и точностью результатов, ее определение производят путем ее вычисления по результатам анализа зернового состава и формы зерен.

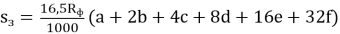

Удельная поверхность заполнителя может быть ориентировочно определена по формуле А. С. Ладинского (1):

где

При определении удельной поверхности щебня частные остатки делят на коэффициенты по мере возрастания размера зерен: частный остаток на сите 5 мм — на коэффициент 2, на ситах 10, 20, 40 мм — соответственно на 4, 8,16.

Удельные поверхности природных среднезернистых песков колеблются в диапазоне от 50 до 100 см 2 /г.

Добавление мелкого заполнителя к крупному уменьшает его пустотность, но вместе с тем и увеличивает удельную поверхность смеси, поэтому окончательное влияние заполнителя на реологические свойства бетонной смеси и свойства бетона следует определять непосредственными экспериментальными испытаниями [6].

По результатам обработки гранулометрических составов щебней и песков, были определены их удельные поверхности. Результаты расчетов представлены в таблицах 3 и 4.

Таблица 3

Результаты определения удельных поверхностей щебня

|

№ Щебня |

Sщ, м 2 /кг |

|

1 |

0,107 |

|

2 |

0,105 |

|

3 |

0,102 |

|

4 |

0,097 |

Таблица 4

Результаты определения удельных поверхностей песков

|

№ Песка |

Sп, м 2 /кг |

|

1 |

2,274 |

|

2 |

2,911 |

|

3 |

3,222 |

|

4 |

3,584 |

Технология проведения эксперимента

Для проведения исследований было принято решение изготовить 16 контрольных составов бетонной смеси с одинаковым расходом компонентов с проектным классом по прочности В25 и маркой по подвижности П4: каждый вид щебня (1–4) с каждым видом песка (1–4). Расходы компонентов для базового состава представлены в табл. 5.

Таблица 5

Расход компонентов для базового состава бетонной смеси

|

Расход сырьевых материалов, кг/м 3 | ||||

|

Щебень |

Песок |

Цемент |

Вода |

Добавка |

|

1090 |

755 |

360 |

188 |

2,88 |

Для тех составов, которые не удовлетворяли требованиям по подвижности, изготавливались дополнительные составы со скорректированными расходами компонентов.

Итого получилось 35 составов. Для составов с щебнем № 1 корректировок не производилось.

Для составов с щебнем № 2 потребовалось 2 корректировки. При корректировке № 1 для всех песков увеличили расход добавки на 0,1 % (по массе цемента). При корректировке № 2 для песка № 4 потребовалось увеличить расход добавки еще на 0,1 %. Водоцементное соотношение (В/Ц) и отношение крупного и мелкого заполнителя ( r ’) остались без изменений.

Для составов с щебнем № 3 потребовалось 2 корректировки. При корректировке № 1 для всех песков увеличили расход добавки на 0,1 % (по массе цемента) и увеличили расход цемента на 5 кг. При корректировке № 2 для песков № 1, 2 увеличили расход цемента еще на 3 кг, а для песка № 4 потребовалось увеличить расход цемента еще на 3 кг и добавки на 0,1 %. Водоцементное соотношение (В/Ц) и отношение крупного и мелкого заполнителя ( r ’) остались без изменений.

Для составов с щебнем № 4 потребовалось 2 корректировки. При корректировке № 1 для всех песков увеличили расход добавки на 0,2 % (по массе цемента) и увеличили расход цемента на 10 кг. При корректировке № 2 для песков № 1, 2 увеличили расход цемента еще на 5 кг, а для песка № 4 потребовалось увеличить расход цемента еще на 5 кг и добавки на 0,1 %. Водоцементное соотношение (В/Ц) и отношение крупного и мелкого заполнителя ( r ’) остались без изменений.

После дозирования компонентов, цемент, песок и щебень загружались в бетоносмеситель принудительного действия и перемешивались в течение минуты. После того, как сухие компоненты были равномерно распределены в чаше смесителя, добавлялись вода и пластификатор. Полученная смесь перемешивалась до получения однородной консистенции.

После окончания перемешивания у всех составов измерялась удобоукладываемость по осадке конуса по ГОСТ 10181 [7].

Анализ влияния изменения качеств заполнителей на свойства бетонной смеси

В процессе проведения испытаний измерялись подвижность бетонной смеси. Этот показатель является основными при определении качества бетонной смеси и принятии решения о применимости данного состава бетона на конкретных заполнителях.

При изменении пустотности и гранулометрического состава заполнителей, в первую очередь изменяется подвижность бетонной смеси. Происходит это потому что цементное тесто в первую очередь расходуется на обмазку зерен заполнителей и заполнение пустот между ними, а его избытки уже несколько раздвигают зерна, тем самым допуская некоторую их свободу перемещения, что и создает подвижность бетонной смеси. Чем больше избыточность цементного теста, тем больше подвижность.

Если же при производстве бетонной смеси изменятся пустотность и удельная поверхность заполнителей, но не изменяется количество цементного теста, то изменится и подвижность бетонной смеси, поскольку изменится объем пустот, которые нужно заполнить цементным тестом, и площадь поверхности зерен, которую нужно покрыть.

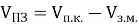

Толщина δ (м) слоя цементного теста между зернами заполнителя определяется по формуле (2):

где ЦТ — содержание цементного теста, л; V ПЗ — объем пустот в заполнителе, л; S см — удельная поверхность смеси заполнителей, м 2 /кг.

При увеличении удельной поверхности заполнителя подвижность бетонной смеси уменьшается даже при одинаковой толщине прослоек цементного теста.

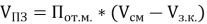

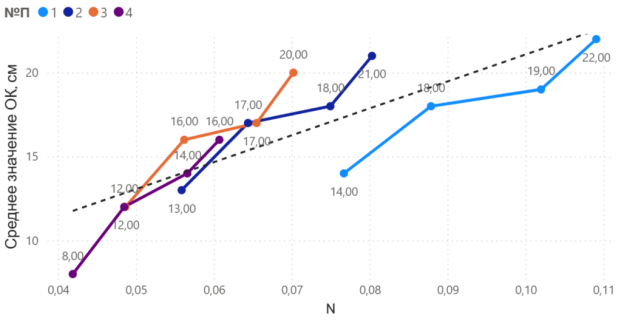

В учебном пособии авторства Пухаренко Ю. В., Пантелеева Д. А. и Жаворонкова М. И. [8] выдвигается предположение, что подвижность бетонной смеси зависит от критерия N , определяемого по формуле (3):

Чем больше критерий N , тем выше подвижность бетонной смеси при определенной консистенции цементного теста. Критерий можно определить, зная пустотность и удельную поверхность смеси заполнителя.

При условии V зерен мелкого < V пустот крупного , т. е. когда объем мелкой фракции не превосходит объема пустот крупной фракции, для определения объема пустот в смеси заполнителей используется формула:

Если же V зерен мелкого > V пустот крупного , т. е. при избытке песка по сравнению с объемом пустот крупной фракции, используется другая формула:

где

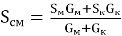

Удельную поверхность смеси заполнителя, согласно методическим указаниям Брестского государственного технического университета [9], можно определить по формуле (4):

где

Приведенные выше характеристики являются оптимальными и достаточными для количественного описания изменений качеств заполнителей, поэтому они были рассчитаны для каждого состава.

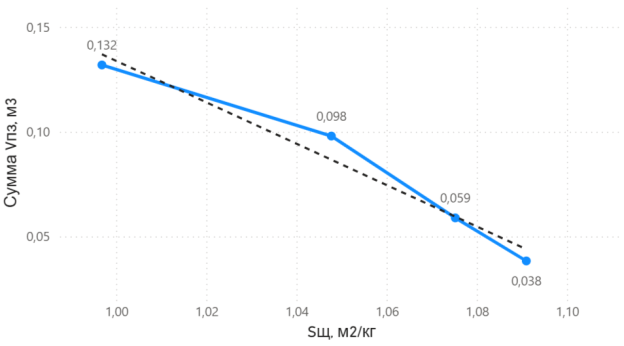

Исходя из полученных результатов, можно говорить о том, что объем пустот в составе бетонной смеси теоретически не зависит от характеристик применяемого песка, поскольку при определении объема пустот смеси заполнителей учитывается только абсолютный объем зерен мелкого заполнителя, и не учитывается их размер и форма. Также расчетный объем пустот будет несколько меньше реального, в виду того, что на практике не удается добиться идеального распределения зерен мелкого и крупного заполнителя. При использовании более мелкого крупного заполнителя с меньшей пустотностью удается достичь более плотной компоновки смеси заполнителей, что приводит к уменьшению объема пустот, которые необходимо заполнить цементным тестом. Это видно на рис. 1.

Рис. 1. Изменение объема пустот смеси заполнителей при изменении удельной поверхности щебня

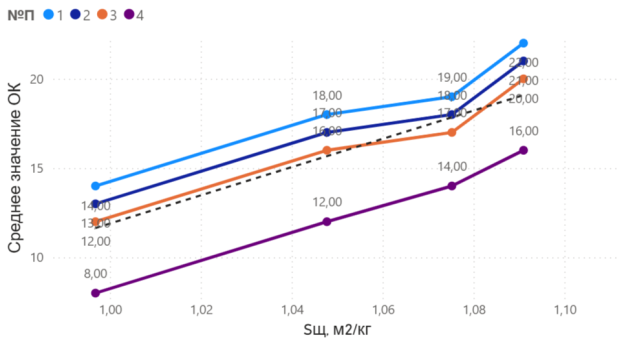

Это, в свою очередь, позволяет увеличить толщину δ слоя цементного теста между зернами заполнителя, что приводит к увеличению подвижности бетонной смеси. Изменение осадки конуса при изменении удельной поверхности щебня представлено на рис. 2.

Рис. 2. Изменение осадки конуса (ОК) при изменении удельной поверхности щебня

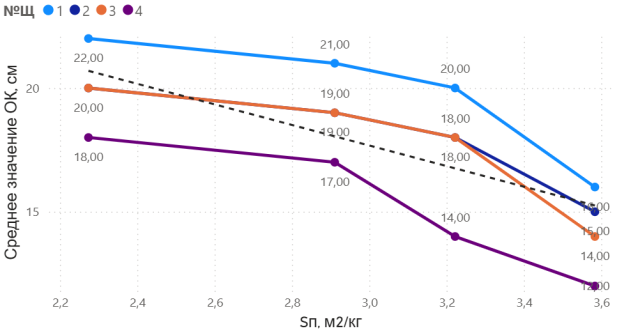

При изменении удельной поверхности мелкого заполнителя наблюдается обратная картина. По полученным данным видно, что подвижность бетонной смеси ухудшается при увеличении удельной поверхности мелкого заполнителя. Поскольку теоретический объем пустот не изменяется, но увеличивается удельная поверхность смеси заполнителей, больше цементного теста тратится на обмазку зерен заполнителя, что снижает расчетное значение толщины δ слоя цементного теста. Однако использование мелкого заполнителя со слишком маленькой удельной поверхностью может привести к риску сегрегации бетонной смеси, что и наблюдалось на базовых составах на щебне № 1 при использовании песков № 1 и № 2.

Изменение осадки конуса при изменении удельной поверхности песка представлено на рис. 3.

Рис. 3. Изменение осадки конуса (ОК) при изменении удельной поверхности песка

Также удалось экспериментально подтвердить гипотезу о применимости показателя N для анализа подвижности бетонной смеси. На рис. 4 показана зависимость подвижности бетонной смеси от показателя N для разных песков. На нем можно увидеть, что при увеличении параметра N , увеличивалась и осадка конуса. Данная закономерность выявлена для базовых составов.

Рис. 4. Зависимость осадки конуса (ОК) от параметра N

Выводы

Анализируя полученные в ходе проведения эксперимента данные по всем испытаниям, можно сделать вывод о том, что изменение характеристик заполнителей действительно значительно влияет на свойства бетонной смеси.

Наибольший эффект на изменение площади удельной поверхности смеси заполнителей оказывает увеличение площади удельной поверхности мелкого заполнителя, поскольку в данных составах соотношение между расходами песка и щебня r ’ составляет 0,71, а разница между их площадями удельных поверхностей составляет от 2 до 3,5 раз.

Увеличение площади удельной поверхности мелкого заполнителя негативно сказывается на удобоукладываемости бетонной смеси из-за повышения расхода цементного теста, в то время как увеличение удельной поверхности крупного заполнителя приводит к уменьшению пустотности смеси заполнителей, что снижает расход цементного теста и увеличивает удобоукладываемость.

Также, испытаниями подтверждена гипотеза о корреляции подвижности бетонной смеси и параметра N . Достоверно установлены границы применения параметра и существующие ограничения на его использование.

Данные результаты могут являться фундаментом для разработки способов корректировки составов тяжелого бетона при изменении качества заполнителей.

Литература:

- ГОСТ 31108–2020. Цементы общестроительные. Технические условия [Текст]. — Взамен ГОСТ 31108–2016; введ. 01–01–2022. — Москва: Стандартинформ, 2022. — 28 с.

- ГОСТ 8736–2014. Песок для строительных работ. Технические условия [Текст]. — Взамен ГОСТ 8736–93; введ. 01–07–2015. — Москва: Стандартинформ, 2015. — 11 с.

- ГОСТ 8267–93. Щебень и гравий из плотных горных пород для строительных работ. Технические условия. — Введ. 1996–01–01. — М.: Стандартинформ, 1995. — 24 с.

- ГОСТ 8735–75. Песок для строительных работ. Методы испытаний [Текст]. введ. 01–01–1977. — Москва: Стандартинформ, 1985. — 29 с.

- ГОСТ 8269–76 Щебень из естественного камня, гравий и щебень из гравия для строительных работ. Методы испытаний [Текст] — Утратил силу. — М.: Изд-во стандартов, 1976. — 12 с.

- Баженов, Ю. М. Технология бетонов [Текст] / Ю. М. Баженов — Москва: Ассоциация строительных вузов, 2003. — 528 с.

- ГОСТ 10181–2014. Смеси бетонные. Методы испытаний [Текст]. — Взамен ГОСТ 10181–2000; введ. 01–07–2015. — Москва: Стандартинформ, 2015. — 28 с.

- Технология бетона: уч. Пособие / Ю. В. Пухаренко, Д. А. Пантелеев, М. И. Жаворонков; СПбГАСУ. — СПб., 2019. — 289 с.

- Выбор химических добавок применительно к условиям производства железобетонных изделий с оценкой их эффективности: мет. указания/ Г. В. Сырица, А. И. Пикула; БГТУ — Брест, 2009. — 27 с.