Статья посвящена проблеме повышения долговечности штампового инструмента.

Ключевые слова : штампы, лазерное упрочнение.

Долговечность штампового инструмента во многом определяется структурой и свойствами поверхностных слоев инструмента, которые претерпевают наиболее заметные изменения в процессе эксплуатации. В поверхностном слое штампового инструмента развиваются процессы термической и механической усталости, пластической деформации, а также выкрашивания и истирания рабочей поверхности. Интенсивность этих процессов, характер их взаимодействия зависят от условий работы инструмента и свойств его материала. [1]

Одним из наиболее перспективных методов упрочнения штампового инструмента является лазерное упрочнение. Возможность изменения в широких диапазонах характеристик технологического процесса лазерного упрочнения позволяет получать различные структуры с разным комплексом свойств [2]. Поэтому изучение получаемых характеристик поверхности в зависимости от режимов упрочнения является актуальной задачей.

Дефекты лазерной обработки твердых сплавов являются недопустимыми для рабочих поверхностей штампов. Характерными видами дефектов, возникающих при лазерной обработке твердых сплавов, являются: а) трещинообразование, которое может развиваться с увеличением энергии воздействия луча; б) отслаивание участков поверхностного слоя, в) оплавление материала с образованием сетки микротрещин. Возникновение дефектов при лазерной обработке в значительной мере связано с гетерогенностью материала и различным воздействием лазерного луча на структурные составляющие сплавов.

При плотности энергии, не приводящей к дефектообразованию, воздействие лазерного луча приводит лишь к расколу карбидов вольфрама без их оплавления. При этом кобальтовая связка, имеющая более низкую температуру плавления, переходит последовательно по глубине в жидкое и квазижидкое состояние. При этом расплавленная кобальтовая связка заполняет образовавшиеся в карбидах трещины, препятствуя их последующему развитию.

Дальнейшее повышение энергии воздействия приводит к оплавлению карбидов вольфрама в зоне действия лазерного луча. При этом образование микротрещин наблюдается по границам необработанного материала с оплавленным.

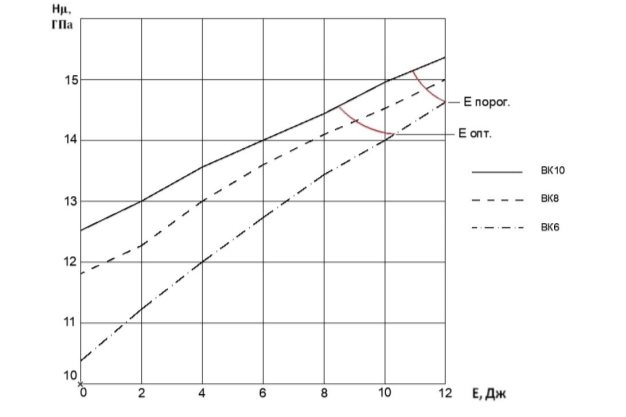

Для лазерного упрочнения штампов целесообразно выделить область энергетического воздействия, в которой гарантируется получение бездефектного поверхностного слоя. Область ограничивается оптимальной и пороговой энергиями. Величина оптимальной энергии обеспечивает максимальную степень упрочнения при бездефектной обработке и определяется в основном теплофизическими характеристиками твердых сплавов, зависящими от содержания кобальта. Пороговое значение энергии соответствует началу появления дефектов непосредственно после упрочнения [3].

Одним из факторов, обуславливающих величину оптимальной плотности энергии упрочнения, является микрогеометрия исходной поверхности обрабатываемого материала. Исходная шероховатость определяет отражательную и поглотительную способности обрабатываемого участка поверхности при воздействии лазерного луча. Установлено, что при воздействии луча лазера на поверхности, обработанными с 6 по 9 класс шероховатости, величина оптимальной плотности энергии упрочнения не зависит от исходной шероховатости и в зависимости от марки и структуры твердого сплава находится в пределах от 0,85 до 1,85 Дж/мм 2 . Увеличение класса шероховатости выше 9-го вызывает возрастание величины оптимальной плотности энергии упрочнения.

Величина оптимальной энергии упрочнения обработанной поверхности с точки зрения технологических параметров зависит от степени перекрытия пятен закалки, характеризуемой коэффициентом подачи К п . Многие исследования режимов лазерного упрочнения выполнялись при коэффициенте подачи равным 0,5. Увеличение степени перекрытия пятен закалки уменьшает допустимую для данной марки сплава энергию упрочнения. Уменьшение коэффициента подачи менее 0,5 вызывает образование участков перекрытой зоны с тройным воздействием лазерного луча. Это способствует проявлению термической контактной усталости за счет многократного воздействия луча при меньшем уровне подводимой энергии.

В работе исследовали влияние энергии лазерного упрочнения твердых сплавов с содержанием кобальта от 6 до 10 % на микротвердость обработанной поверхности. Повышение энергии упрочнения проводили до выявления дефектов, образующихся под воздействием лазерного луча. Определение микротвердости поверхности осуществлялось с помощью микротвердомера ПМТ-3 при нагрузке 1,96 Н, что обеспечивало достаточную для измерения величину диагонали отпечатка алмазной пирамидки.

Установлено, что микротвердости поверхности твердых сплавов возрастает. Более значительное возрастание микротвердости по отношению к исходной микротвердости сплава отмечается при увеличении размера карбидных зерен и повышении содержания кобальта в сплаве. Это связано с тем, что в процессе обработки лазерным лучом в твердом сплаве происходит измельчение карбидных частиц. Кроме этого, в следствие нагрева зоны облучения до высоких температур происходит диффузионное растворение.

Результаты исследования приведены на рис. 1.

Рис. 1. Зависимость микротвердости твердых сплавов от энергии лазерного упрочнения углерода и вольфрама в расплавленной кобальтовой связке

В результате получается структура, состоящая из мелкодисперсных карбидов в твердом растворе кобальта в углероде с увеличенным содержанием в связке вольфрама.

Выводы:

- Установлено, что более значительное возрастание микротвердости по отношению к исходной микротвердости сплава отмечается при увеличении размера карбидных зерен и повышении содержания кобальта в сплаве.

- Выявлено, что при энергии 11–12 Дж начинают появляться участки с отдельными трещинами. Поэтому оптимальной энергией упрочнения следует считать энергию 9–10 Дж.

Литература:

- Малов А. Н. Технология холодной штамповки. — М.: Машиностроение, 1969. 254 с.

- Луценко Т. И. Металловедение и термообработка материала. Лазерная закалка инструмента. — 1982. — № 9. 167 с.

- Лошак М. Г. Упрочнение твердых сплавов. Киев: Наукова Думка. 1977. 148 с.