В данной статье рассматривается проект модернизации системы управления миксером баночной линии на предприятии ООО «Кока — Кола ЭЙЧБИСИ Евразия» (г. Волжский Волгоградской области), выполненный с целью повышения экономической эффективности процесса.

Для производства сладких газированных напитков на предприятиях используют специальные сатурационные установки (миксер-сатураторы). Данные аппараты предназначены для насыщения воды углекислым газом и смешивания ее с сиропом.

Миксер баночной линии представлен на рисунке 1.

Рис. 1. Миксер баночной линии

Одной из основных задач, стоящей перед пищевой промышленностью и пищевым машиностроением, является создание высокоэффективного технологического оборудования, которое на основе использования прогрессивной технологии значительно повышает производительность труда, сокращает негативное воздействие на окружающую среду и способствует экономии исходного сырья, топливно-энергетических и материальных ресурсов.

Анализ современного состояния и тенденций развития, пищевых и перерабатывающих отраслей АПК России свидетельствует о том, что технический уровень производств нельзя признать удовлетворительным. Лишь 19 % активной части производственных фондов предприятий соответствуют мировому уровню, около 25 % подлежит модернизации, а 42 %-замене.

На данный момент для управления и контроля производством до сих пор используется, к сожалению, обычная коммутационная аппаратура либо морально устаревшие контроллеры, которые являются громоздкими и не эффективными в плане обслуживания.

Они не способны в полной мере производить гибкий контроль и управление производственным объектом, а с усложнением линий создают порой серьезные трудности при ликвидации аварийных ситуаций. Выходом из сложившейся ситуации может являться применение современных промышленных контроллеров, способных в полной мере удовлетворить требованиями современного типа производства, а также обеспечить возможность их использования для управления из единых координационных центров с целью сбора оперативной информации и управления.

Миксер баночной линии состоит из четырёх основных объектов управления. Это деаэратор, карбонизатор, сатуратор и ёмкость с сиропом.

Деаэратор представляет собой техническое устройство, реализующее процесс деаэрации жидкости (воды), то есть её очистки от присутствующих в ней нежелательных газовых примесей. На вход деаэратора подаётся вода с давлением от двух до трёх бар. Далее происходит процесс дегазации (удаление нежелательных растворённых газов). На входе и выходе деаэратора стоят приборы, снимающие показания расхода, температуры, давления, плотности, уровня жидкости в деаэраторе и концентрации растворенных в ней газов.

На следующем этапе очищенная жидкость поступает в карбонизатор. В нём происходит насыщение очищенной воды углекислым газом. В бак карбонизатора подают очищенную воду и углекислый газ. Расход углекислого газа составляет 235 кг/ч, давление поддерживается в пределах от восьми до двенадцати бар. После насыщения жидкость поступает в сатуратор. На входе и выходе карбонизатора стоят приборы, снимающие показания расхода, температуры, давления, плотности, уровня жидкости в карбонизаторе и концентрации растворенного в ней углекислого газа.

В сатураторе происходит смешение насыщенной углекислым газом воды и сиропа (его давление должно быть в пределах от 0,5 бара до 2 бар). На входе и выходе сатуратора стоят приборы, снимающие показания расхода, температуры, давления, плотности и уровня жидкости в сатураторе. Далее полученная смесь направляется в блок розлива.

Перед автоматизацией технологического объекта должны быть выполнены следующие мероприятия:

- оборудование технологического объекта управления должно быть механизировано, и работать в установленный межремонтный период;

- технологическая схема должна быть составлена таким образом, чтобы процесс был управляемым, и разделен на определенные зоны с возможностью воздействия на технологический режим в каждой из них;

- должен быть обеспечен доступ к местам установки датчиков, запорных и регулирующих органов;

- число возмущающих воздействий должно быть сведено к минимуму.

Контролю и регулированию подлежат параметры, характеризующие протекание технологического процесса в отдельных аппаратах. К этим параметрам относятся:

- расход сиропа;

- расход сиропа;

- температура воды, поступающей в деаэратор;

- температура напитка на выходе из теплообменника;

- давление воды и напитка в трубопроводах;

- расход воды в трубопроводах;

- уровень жидкости в емкостях;

- контроль качества продукта.

В связи свыше сказанным целью данной работы является разработка системы управления миксером баночной линии с целью повышения экономической эффективности.

На основе проведенного анализа научной и научно-технической литературы, для реализуемого проекта была выбрана централизованная система управления миксером баночной линии на базе высокопроизводительного контроллера ILC 390PN 2TX-IB ввода/вывода PROFINET. Контроллер ILC 390PN 2TX-IB представлен на рисунке 2.

Рис. 2. Контроллер ILC 390PN 2TX-IB

Контроллер Inline с PROFINET-интерфейсом для сопряжения с другими устройствами управлениями или системами, поддержка языков программирования согласно МЭК 61131–3.

Через встроенные PROFINET-интерфейсы возможны настройка и программирование с помощью ПО, для автоматизации PC Worx согласно IEC 61131, параллельный обмен данными с OPC-серверами и коммуникация с конечными устройствами, поддерживающими протокол TCP/IP. Наряду с конфигурированием INTERBUS возможно также удобное развертывание и ввод в эксплуатацию систем PROFINET IO.

Особенности:

- программирование согласно МЭК 61131–3 на следующих языках: язык функциональных блоковых диаграмм, язык инструкций, язык структурированного текста, язык релейных диаграмм, язык последовательных функциональных схем, язык последовательных функциональных схем для машин и язык релейно-лестничной логики;

- настройка конфигурации сетей INTERBUS и PROFINET;

- программирование устройств INTERBUS и PROFINET;

- диагностика сетей INTERBUS и PROFINET.

В качестве блока питания для контроллера ILC 390 PN 2TX-IB и модульных повторителей используемимпульсный источник питания с регулированием в первичной цепиSTEPPS100240AC/24DC/1,5.

В качестве блока питания для датчиков, панели управления и прибора измерения плотности и концентрации продукта был выбран однофазный источник питания AD 1500–24S. Устройства обеспечивают высокую надежность и длительный срок службы благодаря встроенной защите от короткого замыкания, перегрузки и тепловой защите.

Для измерения давления были выбраны сенсор измерения давления Cerabar M РМР 45. Гигиенические применения требуют специальных типов рабочих соединений и защиты от попадания промывочных жидкостей. Такого рода датчики должны обеспечивать бесперебойное измерение без дополнительных ошибок даже после CIP и SIP очистки.

Для измерения уровня выбран микроимпульсный радар (рефлекс-радар) интеллектуальный преобразователь для непрерывного измерения уровня жидкостей Levelflex M FMP45C.

Для измерения плотности и концентрации выбираем прибор компании Anton Paar DPRn 427S, представленный на рисунке 3.

Рис. 3. Прибор Anton Paar DPRn 427S

Точные измерения плотности и концентрации:

- пищевые продукты;

- напитки (экстракт, алкоголь, °Brix, и т. д.);

- сахара.

Комбинация прибора Anton Paar DPRn 427S:

- анализатор напитков Cobrix3 — непрерывное измерение °Brix, концентрации CO2 и других параметров в безалкогольных напитках, пиве, винах и алкогольных коктейлях;

- мониторинг плотности — измерение плотности при данной температуре и плотности с учетом температурной компенсации;

- интегрированный температурный датчик Pt1000 позволяет осуществлять температурную компенсацию;

- инлайн адаптер — быстрая и простая установка в линиях с достаточно быстрым и непрерывным потоком.

Вторичный преобразователь прибора Anton Paar mPDS mPDS 2000 V3 представлен на рисунке 4.

.

Рис. 4. Вторичный преобразователь Anton Paar mPDS mPDS 2000 V3

Вторичный преобразователь mPDS обрабатывает сигналы от датчиков плотности DPRn, скорости звука SPRn и датчиков плотности/скорости звука DSRn. Пересчет измеренных сигналов в концентрации выполняется автоматически мощным программным обеспечением (ПО). Гибкое ПО работает с аналоговыми и цифровыми входами и аналоговым выходом, оповещает пользователя в случаях выхода продукции за допустимые пределы и т. д.

Модуль mPDS 2000V3:

- работает с датчиками DPRn, SPRn и DSRn;

- дополнительный вход для датчика Carbo CO2;

- широкий набор прикладных программ;

- возможность настройки программы;

- определяет плотность и концентрацию 2-х компонентных жидкостей или 3-х компонентных жидкостей с датчиком DSRn;

- встроенные системы безопасности: IPS 501 для подключения DPRn/SPRn/DSRn;

- интерфейс Profibus DP.

Для измерения температуры были выбраны термоэлектрические преобразователи сопротивления Sitrans T3R PA.

Для измерения расхода был выбран расходомер массовый Proline Promass 83S.

В качестве исполнительных механизмов выбираны электроприводы компании Emico LTD SA 005.

Измерительная информация от датчиков в контроллер будет поступать по сетевому интерфейсу Profibus, управляющие воздействия так же будут передаваться по сетевому интерфейсу.

В качестве регуляторов скорости центробежных насосов применили преобразователь частоты компании Danfoss VLT FC 300.

Информация с контроллера будет передаваться на панель управления и рабочую станцию для отображения и архивирования.

Для разработки экранной индикации использовалось ПО Visu+ промышленного применения, предназначенное для визуализации процессов. Наряду с функциональностью SCADA, например, функциями обслуживания и контроля, представления графиков изменения характеристик и обработки аварийных сигналов, данный инструмент предлагает дополнительные возможности по регистрации рабочих параметров и протоколированию, а также по подключению к базам данных и системе Enterprise Ressource Planning (ERP — система планирования ресурсов предприятий).

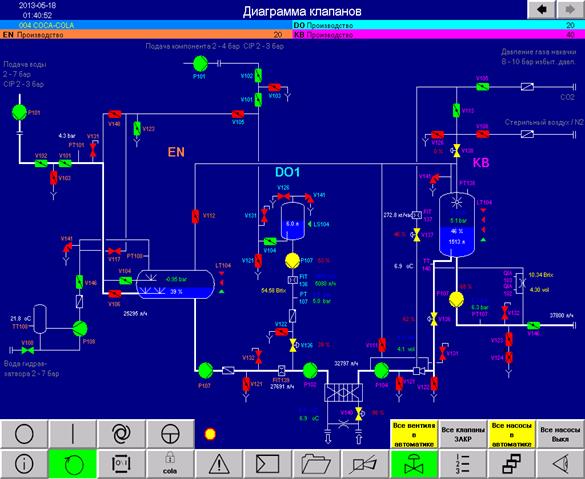

На рисунке 5 представлен экран функциональной схемы производства процесса сатурации-карбонизации с диаграммой клапанов.

Рис. 5. Экран изображения производства процесса сатурации-карбонизации

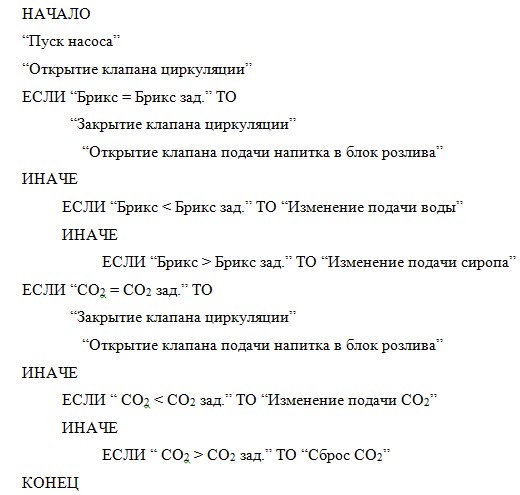

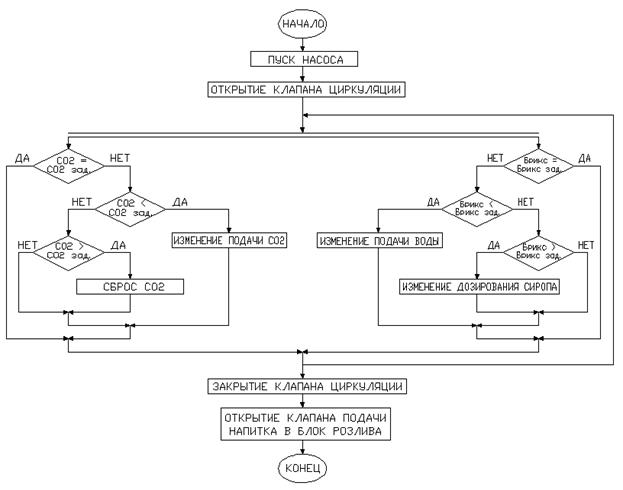

Разработан алгоритм управления определения качества продукта, блок-схема которого представлена на рисунке 6.

Алгоритм.

Рис. 6. Блок-схема алгоритма управления

Провели экономическое обоснование технического решения проекта и сделали вывод. Что разработка и внедрение технических решений по проекту позволит получить следующие результаты:

- Капитальные затраты на осуществление проекта К2 = 3,9 млн.руб.;

- Годовой экономический эффект Эг = 973 тыс. руб.;

- Рентабельности капитальных затрат по проекту Рк2 = 25 %;

- Срок окупаемости капитальных вложений ![]()

Исходя из вышеизложенного, можно сделать вывод, что система управления миксером баночной линии, созданная на базе микропроцессорной техники с использованием современного оборудования в области автоматизации технологических производственных процессов, будет удовлетворять заданным требованиям.

Литература:

2. Нестеров А. Л. Проектирование АСУТП. Методическое пособие. Книга 1 — СПб.: ДЕАН, 2010. — 552с.

3. Нестеров А. Л. Проектирование АСУТП. Методическое пособие. Книга 2 — СПб.: ДЕАН, 2009. — 994с.

4. Хазаров В. Г. Интегрированные системы управления технологическими процессами. — СПб.: Профессия,2009. — 592 с. ил.,табл.,сх.

5. Каталог компании Anton Paar: URL: http://www.anton-paar.com/, дата обращения на сайт 12.02.2013 года.

6. Каталог компании Phoenix Contact: URL: http://www.phoenixcontact.ru/, дата обращения на сайт 18.02.2013 года.

7. Каталог компании Danfoss: URL: http://www.danfoss.info/, дата обращения на сайт 21.03.2013 года.

8. Каталог компании ООО «КИП — Сервис»: http://www.kipservis.ru/, дата обращения на сайт 11.04.2013 года.