К технологии изготовления деталей высокоточных (в частности, авиационных) подшипников предъявляются наиболее высокие требования по стабильности результатов обработки, в частности к стабильности качества обработки. Особое влияние на эксплуатационную надёжность подшипников и на стоимость их изготовления оказывает шлифовальная обработка колец подшипников.

Стабильность качества шлифования деталей авиационных подшипников достигается путём относительного увеличения количества шлифовальных операций, снижением напряжённости режима обработки. При этом время «шлифования воздуха» и время на переходные режимы, в течение которого часть подачи расходуется на упругое деформирование узлов станочной системы, может составлять более половины времени обработки [1, 2]. Разбиение процесса удаления припуска более чем на две-три операции приводит к тому, что вся обработка осуществляется в нестабильном переходном режиме. Это приводит к дестабилизации качества обработки в отношении как геометрической и размерной точности обработки, так и физико-механического состояния поверхностного слоя шлифованных деталей.

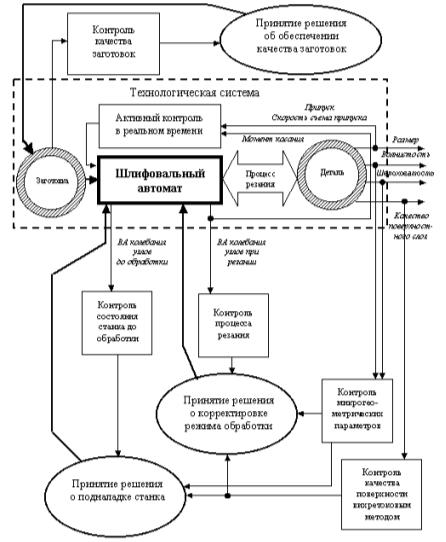

Автоматическое распределение режимов шлифования по припуску, осуществляемое приборами активного контроля, может быть более или менее эффективным в зависимости от набора контролируемых параметров и способов обработки информации о процессе и о результатах шлифования. К числу дополнительных контролируемых параметров следует отнести уровень вибраций в технологической системе (ТС) и скорость съема припуска (риcунок). Измерение вибрации ТС позволяет контролировать не только собственно процесс шлифования, но и правку круга, а также сократить время «шлифования воздуха».

По результатам измерения многих деталей установлена корреляционная связь спектра вибраций с неоднородностью поверхностного слоя. При этом неоднородность возрастает при как увеличении высокочастотных составляющих (более 1 кГц), связанных с режущей способностью шлифовального круга, так и низкочастотных составляющих спектра колебаний жёсткой опоры, связанных с дисбалансом вращающихся масс. Эта информация может использоваться для управления шлифованием. В настоящее время для моделирования управления шлифованием три вышеназванных прибора физически и программно объединяются в комплекс, который выполняет функции системы активного контроля и может непосредственно управлять станком. Это позволит экспериментально исследовать управление шлифованием с разнообразным набором информационных каналов и функций системы управления [3].

Рис. 1 Управление процессом шлифования с использованием дополнительных информационных параметров

Известен набор методов и средств повышения эффективности шлифовальной обработки. Для применения в производстве авиационных подшипников выделены: контроль величины и формы припуска; контроль состояния оборудования и инструментов; многопараметровое управление режимом обработки с адаптацией к переменным условиям обработки; мониторинг качества обработанных деталей.

Техническое решение комплекса выделенных задач основано на применении современных средств автоматизации производства и вычислительной техники. К таким средствам относятся системы технологического контроля и мониторинга, разрабатываемые для замены традиционных приборов активного контроля размера обрабатываемой детали, которыми оснащено большинство шлифовальных станков.

Используемое на отечественных подшипниковых заводах шлифовальное оборудование и приборы активного контроля имеют ряд недостатков, не позволяющих обеспечивать высокое качество шлифования при высокой производительности [3].

В настоящее время в «ЕПК-Саратов» совместно с СГТУ ведётся разработка микропроцессорного прибора многопараметрового активного контроля (МПМАК) для шлифовального станка. МПМАК реализует управление циклом шлифования по величине припуска, скорости снятия припуска и уровню вибрации жесткой опоры, а также обеспечивает сбор информации для системы мониторинга технологического процесса (СМТП) и коррекцию цикла шлифования по информации из системы мониторинга [5].

Литература:

- Михелькевич В.Н. Автоматическое управление шлифованием / В.Н. Михелькевич. М.: Машиностроение, 1975. 304 с.

- Мониторинг станков и процессов шлифования в подшипниковом производстве / А.А. Игнатьев, М.В. Виноградов, В.В. Горбунов и др. Саратов: СГТУ, 2004. 124 с.

- Васин М.П. Программное обеспечение микропроцессорного прибора многопараметрового активного контроля / М.П. Васин, А.А. Игнатьев // Перспективные направления развития технологии машиностроения: межвуз. науч. сб. Саратов: СГТУ, 2005. С. 72-76.